摘要

在关中地区热储层的钻井过程中,水基聚合物钻井液对疏松砂岩热储层的损害普遍较大,因此,选择与热储层岩石及流体相容、适应地层压力的钻井液体系,是确保热储层开发成功的关键因素。本文以关中地区热储层为研究对象,深入剖析钻井液对热储的损害因素,进而开展室内损害评价,根据损害因素分析和评价结果确定体系配方组成并进行优化,最终提出一套强抑制性无固相聚合物钻井液体系配方。研究结果表明,受钻井液中固相颗粒侵入的影响,钻井液对中砂岩和砂砾岩有较大的损害,砂砾岩和中砂岩的平均渗透率损害率分别大于95%和98.3%,同时钻井液侵入还会引起疏松地层微粒运移和水敏损害。优化得到的无固相钻井液体系以KPAM(聚丙烯酰胺钾盐)为抑制剂,以PAC(聚阴离子纤维素)为降滤失剂,该配方对抑制岩屑分散,降低钻井液的滤失量和增加钻井液黏度有很好的效果,适用温度可达120 ℃,对热储层的损害率为41.2%~50.0%,减小了对热储的损害。

Abstract

In the drilling process of geothermal reservoir in Guanzhong area, the damage of water-based polymer drilling fluid to loose sandstone geothermal reservoir is generally large. Therefore, the selection of drilling fluid system compatible with geothermal reservoir rock and fluid and adapting to formation pressure is the key factor to ensure the success of geothermal reservoir development. In this paper, the geothermal reservoir in Guanzhong area is taken as the research object, and the damage factors of drilling fluid to geothermal reservoir are deeply analyzed, and then the indoor damage evaluation is carried out. According to the analysis of damage factors and the evaluation results, the formula composition of the system is determined and optimized, and finally a set of strong inhibitory solid-free polymer drilling fluid system formula is proposed. The results show that the drilling fluid has great damage to medium sandstone and glutenite due to the invasion of solid particles in the drilling fluid. The average permeability damage rates of glutenite and medium sandstone are greater than 95% and 98.3%, respectively. At the same time, the invasion of drilling fluid will also cause particle migration and water sensitivity damage in loose formations. The optimized solid-free drilling fluid system uses KPAM (polyacrylamide potassium salt) as an inhibitor and PAC (polyanionic cellulose) as a fluid loss reducer. This formula has a good effect on inhibiting the dispersion of cuttings, reducing the fluid loss of drilling fluid and increasing the viscosity of drilling fluid. The applicable temperature can reach 120 ℃, and the damage rate to the geothermal reservoir is between 41.2% and 50.0%, which reduces the damage to the geothermal reservoir.

0 引言

关中地区中深层地热能开发利用历史悠久,经过长时间的地热井生产实践,发现热储损害现象是普遍存在的,尤其是砂岩热储的损害难题长期制约着中深层地热资源(张维等,2020;喻广建等,2023) 的可持续开发(罗向荣等,2023)。在研究区的地热井钻探中,主要采用水基聚合物钻井液,水基聚合物钻井液作为一种重要的入井工作液对砂岩热储存在较大的损害,如固相侵入、水敏损害和微粒运移等,这些都可能对热储层的开发产生严重影响 (欧彪等,2009;王立超等,2013;蒋官澄等,2022; Mojtaba et al.,2022;杨丽丽等,2023;Lu et al.,2024; 孙金声等,2024)。因此,选择适用于研究区热储层的钻井液体系,是确保热储层开发成功的关键因素。国内外学者在油气层钻井保护研究方面已取得了一系列成果,到21世纪,欠平衡钻井、无渗透钻井、超临界CO2钻井等技术的发展,推动了钻井过程中的油气层保护技术的进步(薛玉志等,2005; Zhang et al.,2009;王海柱等,2012)。黄维安等通过确定合理的钻井液密度,降低钻井液的滤失量,增强钻井液的抑制性等方法保护储层(赵洪山等, 2013;罗剑波等,2017;孙杰,2021)。然而,目前对热储层的钻井保护技术研究略显薄弱,尤其是复杂岩性条件下钻井液对热储的损害机理,以及油气层钻井保护技术在热储层的适用性尚未有明确认识,因此,本文在深入研究钻井液对关中地区热储损害的基础上,确定钻井液优化方向,提出针对性保护热储层的钻井液配方,降低了钻井液对热储的损害率。

1 热储层基本特征

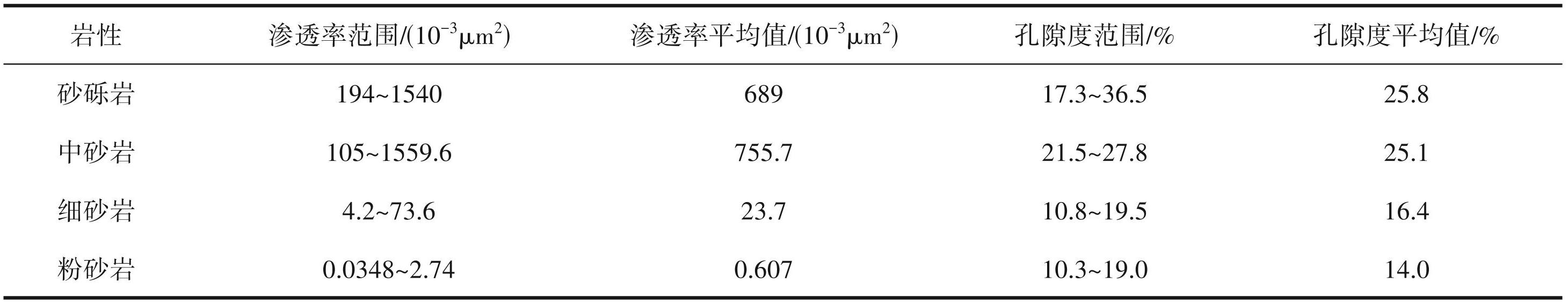

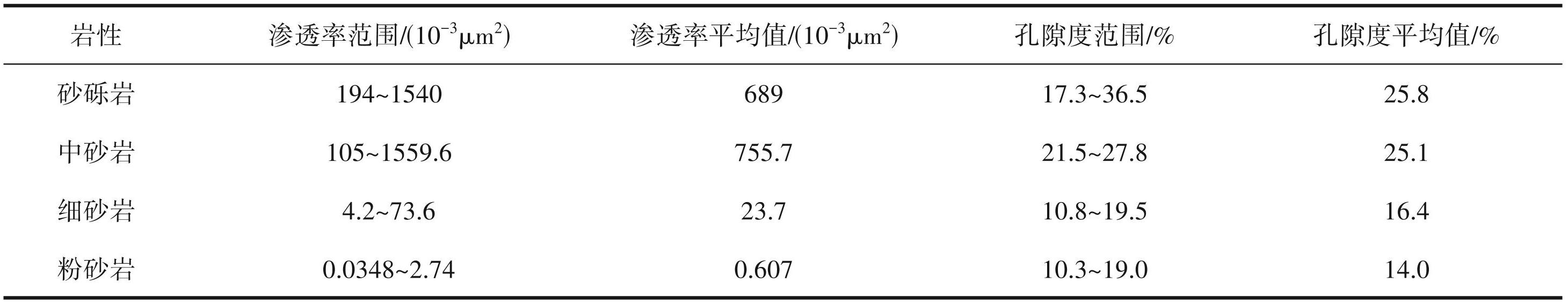

储层特征分析是储层保护这一系统工程的基础,前期的研究结果表明,关中地区热储岩石(取心地点位于西安凹陷内,取心层位均为蓝田灞河组) 类型多样,按岩性可分为4类:砂砾岩(中砾岩、含砂砾岩)、中砂岩(细砂中砂岩、不等粒砂岩)、细砂岩 (极细砂质细砂岩、中砂细砂岩)和粉砂岩(粗粉砂岩、含粗粉砂极细砂岩)(图1)。砂砾岩的黏土矿物中伊蒙混层含量最高,其次为伊利石;在中砂岩中,伊利石含量最高,占比为 46%~53%,平均为 49.5%,其次为绿泥石,占比为 34%~41%,平均为 37.5%;在细砂岩中,伊蒙混层含量最高,占比为28%~51%,平均为 39.25%,其次为伊利石,占比为 27%~38%,平均为33%,再次为绿泥石,占比为17%~32%,平均为 22.75%;在粉砂岩中,伊利石含量最高,占比为 31%~41%,平均为 36%,其次为伊蒙混层,占比为 20%~46%,平均为 33%,再次为绿泥石,占比为 17%~32%,平均为 24.5%(图2)。砂砾岩和中砂岩的物性最好,其次为细砂岩,粉砂岩的物性最差(表1)。各类热储岩石的孔喉尺寸分布范围有较大的差异,热储岩石中较大尺寸的孔喉数量比较少,但对渗透率的贡献却非常大,而数量较多的小孔喉对渗透率贡献很小。

图1研究区1-2井岩心

图2热储层各类岩石黏土矿物分布图

表1热储岩石物性参数

2 钻井液对热储的潜在损害因素分析

2.1 钻井液基本性能分析

研究区中深层地热井采用的钻井液普遍为水基聚合物钻井液体系,地热井深一般为 1900.0~2792.7 m,平均地温为 95.1℃。钻井液密度为 1.02~1.20 g/cm3,失水量为 8~15 mL,泥饼厚度为 0.2~1.0 mm。根据抽放水实验前井口水头测试结果,计算得到地热储层压力主要分布于11.7~40.1 MPa,压力系数为0.973~1.102,平均为1.027。

为了进一步明确目前研究区使用的地热钻井液的各项性能参数,从研究区的地热钻井现场收集钻井液一桶(25 L),取样时的钻井层位为蓝田灞河组,在实验室内对该钻井液的密度、流变、粒度分布、滤失等性能进行了测试,测试方法参考《SY-T6540-2002-钻井液完井液损害油层室内评价方法》。结果表明,钻井液流变符合宾汉流体特征,表观黏度为 10.5 mPa·s,塑性黏度为 9 mPa·s,动切力为1.5 Pa,流性指数为0.807,稠度系数为0.0149;API 滤失量为 16.9 mL,滤饼厚度 0.4~0.5 mm,密度为 1.15 mPa·s;钻井液固相含量为 11.5%,钻井液中固相颗粒尺寸主要分布于 0.3~10 µm,以 1.0~5.0 µm 为主。

2.2 固相侵入损害

当钻井液的液柱压力大于地层压力时,会在压差作用下侵入储层内部。通过比较研究区热储层压力系数与钻井液密度可知,在热储钻井过程中,存在钻井液渗漏入地层的可能性,砂砾岩的孔喉尺寸最大,主要孔喉区间为 10~127 µm,其次为中砂岩,主要孔喉区间为 3~40 µm,再次为细砂岩,主要孔喉区间为 0.01~6 µm,粉砂岩的孔喉尺寸最小,孔喉尺寸主要分布在0.004~1.1 µm。根据钻井液固相颗粒粒径和热储孔喉尺寸之间的配伍性,可推测钻井液内的固相微粒会侵入砂砾岩和中砂岩,因为砂砾岩和中砂岩的孔喉较大,而形成外部滤饼所需的微粒尺寸界限分别为84.7 µm和26.7 µm,因此砂砾岩和中砂岩可能会形成内部滤饼。而细砂岩中固相微粒堵塞孔喉主要是堵塞封闭或限流的方式,可形成外部滤饼。受固相颗粒侵入的影响,钻井液对热储岩样的损害程度较大,尤其对砂砾和中砂岩有较大的损害。

2.3 微粒运移和水敏损害

砂砾岩、中砂岩的胶结较为疏松,细砂岩次之,粉砂岩胶结相对较为致密。疏松砂岩的特点就是岩石中发育大量的不稳定的地层微粒。砂砾岩的粒间孔隙内部充填大量的自生石英、方解石和伊蒙混层等(图3a),中砾岩的粒度分选性较好,粒径分布于 30~77.4 mm,含砂砾岩的粒度分选性相对较差,粒径主要分布于0.1~24.25 mm(图4a);中砂岩的粒间孔隙内充满丝片状伊蒙混层和蜂窝状蒙皂石等,孔壁或骨架颗粒的内表面上黏附丝絮状伊蒙混层、自生石英微晶和蒙脱石(图3b),粒级区间主要为 0.25~1 mm(图4b);细砂岩粒间孔隙及粒表充填或黏附大量的伊利石和伊蒙混层(图3c),粒级主要分布在 0.1~0.25 mm(图4c)。这些以填充物的形式分散在粒间孔隙中或以松散颗粒形式处于孔壁或骨架颗粒的内表面上的矿物微粒尤其是黏土矿物,在外力作用下极易发生脱落、运移,从而堵塞地层孔道(王立超,2013)。

图3扫描电镜分析

a—ZZ1-2砂砾岩;b—ZZ1-18 中砂岩;c—ZZ2-15-1细砂岩

疏松砂岩热储岩石中普遍存在蒙脱石、伊蒙混层等盐(水)敏性矿物,钻开热储层前,储层中的水敏性黏土矿物在一定矿化度的环境中与地热水达到了膨胀平衡。而钻井液的侵入使其平衡被打破。当工作液进入热储层时,在高矿化度下黏土颗粒体积会减小,导致吸附物脱落,在流体的影响下,这些黏土颗粒会发生运移。相反,在低矿化度下会使黏土发生膨胀和分散,导致渗透率下降。因此,水敏将进一步加剧胶结疏松的地层微粒运移损害。

此外,地热钻井时间对热储损害也有较大的影响。钻井时间过长时,钻井液对热储作用时间长,钻井液滤失量较大,将会对储层造成微粒运移和水敏损害。浸泡时间越长,损害将越严重,因而尽量缩短钻井液对热储层的浸泡时间,可减小对热储的损害。

3 钻井液室内损害评价

3.1 实验材料及方法

本文共选取了研究区蓝田灞河组9块岩样进行钻井液评价实验,空气渗透率为 4.2×10-3~677×10-3 µm2,其中砂砾岩渗透率为 578×10-3~677×10-3 µm2,属于高渗储层,中砂岩渗透率为 203.5×10-3 µm2,也属于高渗储层,细砂岩渗透率为 4.2×10-3~25.3×10-3 µm2,属于低渗储层。实验岩样的物性参数如下表2所示。

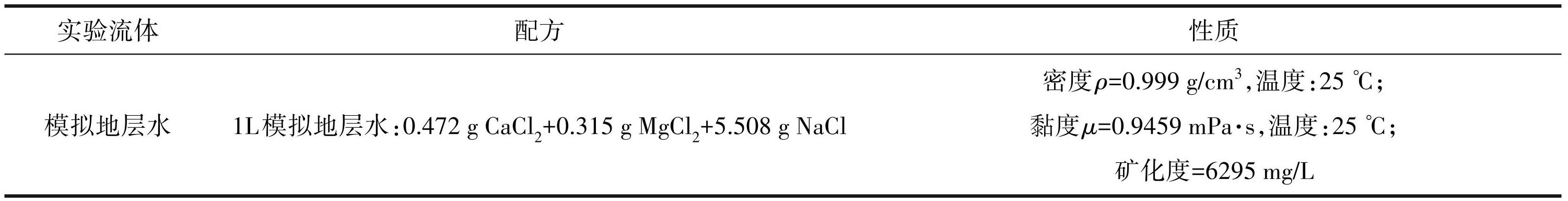

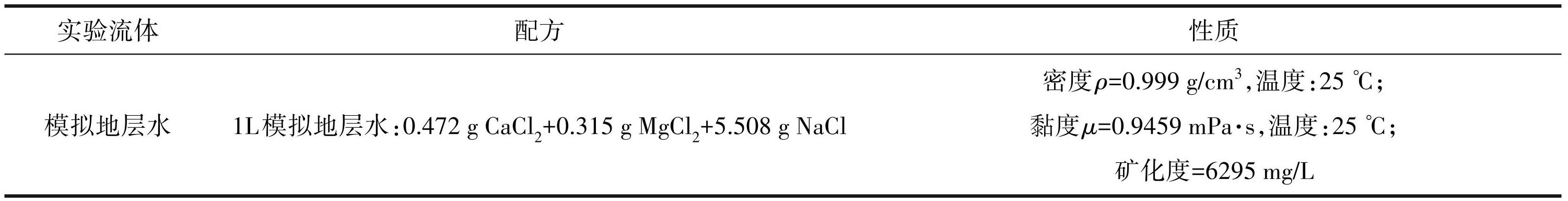

实验流体主要为模拟地层水,是根据实际地热水矿化度配制的标准盐水。研究区地热水的矿化度为 505~6294.6 mg/L,平均矿化度为 3978.5 mg/L,考虑到研究区热储岩石黏土矿物含量普遍较高,为避免矿化度较低时引起的水敏损害,研究选择最高地热水矿化度 6294.6 mg/L 作为模拟地层水的矿化度。配方组成及性质如表3所示。

图4热储岩样粒度分布图

a—ZZ1-2砂砾岩;b—JM1-1中砂岩;c—ZZ1-12细砂岩

钻井液损害储层评价实验步骤参考石油天然气行业标准 SY/6540-2002“钻井液完井液损害油层室内评价方法”(秦俊生,2013),具体实验步骤如下:

(1)饱和水,测水相渗透率。将岩心抽真空后饱和模拟地层水。将饱和模拟地层水的实验岩心静置 4 h后,测量其单向水测渗透率,并规定初始渗透率测定方向为正方向。

(2)岩心损害。用ISCO泵通过中间容器将钻井液正向注入岩心。保持驱替压差为3.5 MPa,在剪切速率为 300 s-1 的动态条件下,用钻井液动态损害热储岩心120 min。在动态损害过程中,间隔一定时间记录出口端流出的钻井液滤液的体积。

(3)测定损害后的水测渗透率。损害结束后,取出岩心,用模拟地层水将岩心的外泥饼冲掉,以此模拟洗井过程,以与水测渗透率相同的压力反向注入模拟地层水驱替,返排岩样中的钻井液,以此模拟返排冲洗过程,待稳定后再正向驱替,测定伤害后的水测渗透率。

(4)计算钻井液损害率。按照式(1)计算岩心钻井液损害率:

(1)

式(1)中:η 为渗透率伤害率(%);k1、k2为岩心挤钻井液前后的基质渗透率(10-3µm2)。

表2实验岩心基本参数

表3实验流体配方及性质

3.2 实验结果及分析

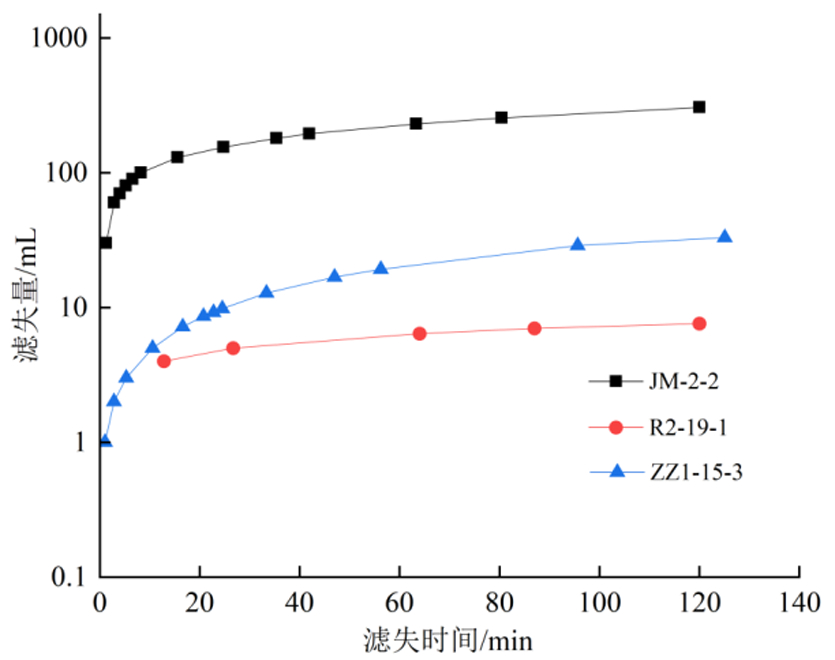

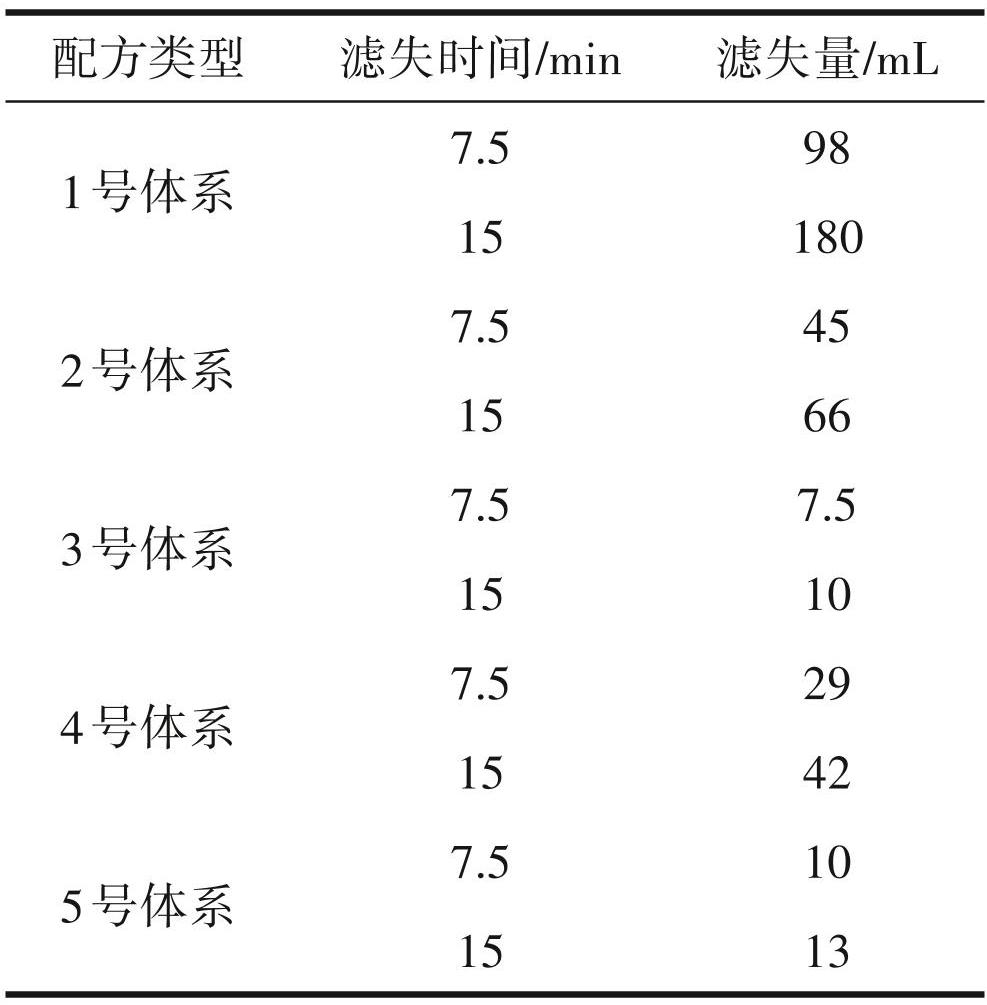

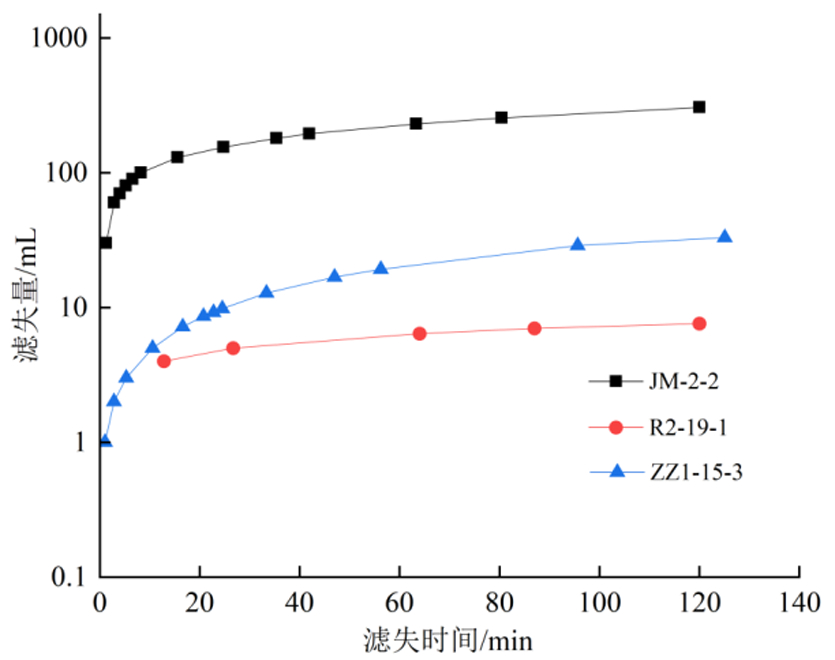

3.2.1 钻井液滤失特征

实验过程中需严格控制钻井液的失水量,因为钻井液失水量过大,会使储层内黏土水化膨胀,储层渗透率下降,从而损害储层。由表4和图5可知,细砂岩的平均滤失速率为0.0132 mL/min,中砂岩滤失速率为 0.01 mL/min,砂砾岩的平均滤失速率为 0.034 mL/min,总体来看,钻井液在细砂岩和中砂岩热储层的滤失速率较小,而在砂砾岩中的滤失速率相对较大。同时,各类热储层的钻井液滤失特征表现出了较大的差异,细砂岩滤失量随时间缓慢增加,变化特征基本都符合二次函数关系,而中砂岩和砂砾岩滤失量曲线均表现为先迅速增加,后趋于平稳的趋势,主要是因为固相微粒对中砂岩和砂砾岩孔喉的堵塞方式为限流和桥塞,因此初始钻井液固液相侵入速度快,当中砂岩内部泥饼形成,砂砾岩中微粒以桥塞方式封堵孔喉后,滤失量逐渐减小。

表4钻井液滤失情况

图5热储岩样的钻井液滤失特征曲线

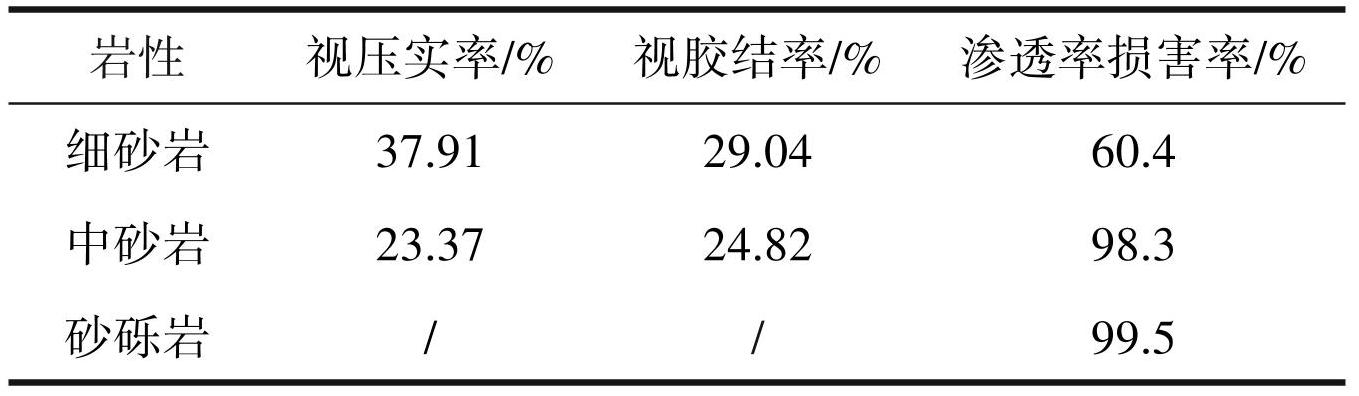

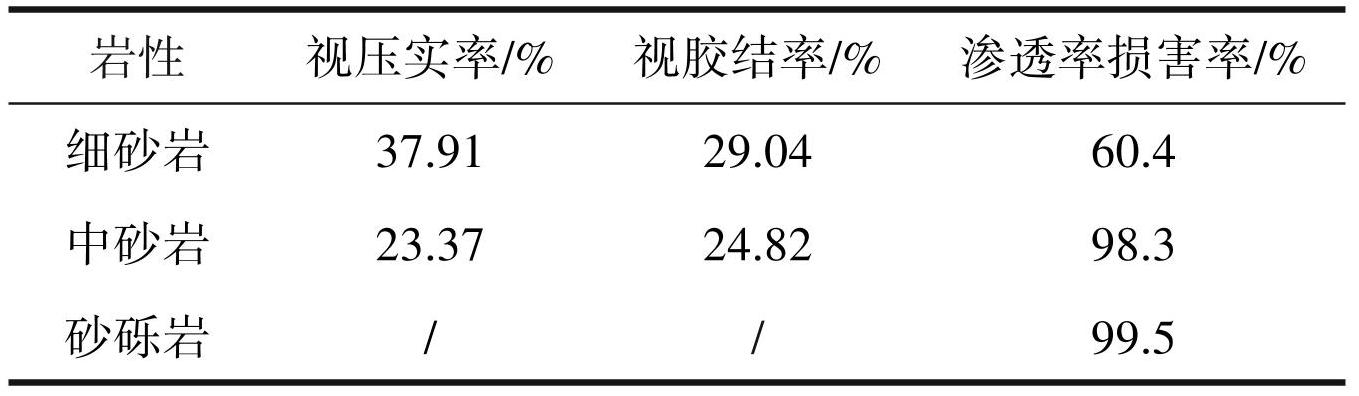

3.2.2 钻井液损害储层总体程度

表5反映了钻井液损害储层的总体程度,由表5可以看出,细砂岩的渗透率损害率在17.5%~98.2%,平均为 57.9%,中砂岩的渗透率损害率为 98.3%,砂砾岩的渗透率损害率均在 95%以上。总体来看,钻井液对疏松砂岩热储岩样的损害程度较大,尤其对中砂岩和砂砾岩有较大的损害,钻井液中的固相微粒会侵入砂砾岩内部,以限流和桥塞的方式封堵其孔喉,也可能因滤液侵入引起自身微粒运移、水敏损害;对于中砂岩,钻井液中的固相微粒会形成内部滤饼或以桥塞方式封堵孔喉,因此,中砂岩和砂砾岩的损害相对较为严重,而细砂岩则不同,由于其孔喉细小,堵塞方式以外部滤饼为主,侵入热储的固相堵塞相对较弱,因而损害率相对较低。

表5钻井液对热储层的损害程度

钻井液中的固相颗粒侵入造成的损害受热储岩石孔隙结构的影响,而疏松地层微粒运移造成的损害又与热储岩石胶结、压实等成岩作用有关,因此,本文讨论了孔隙结构和成岩作用对热储损害的影响。

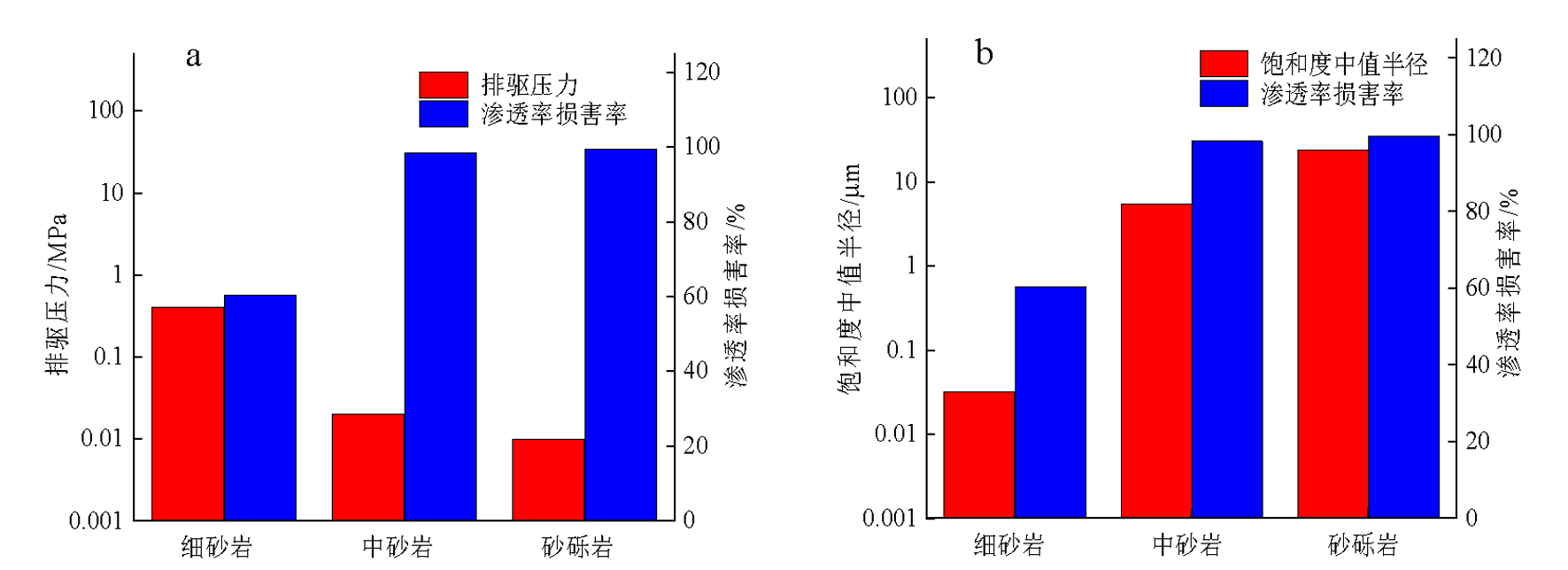

(1)孔隙结构的影响

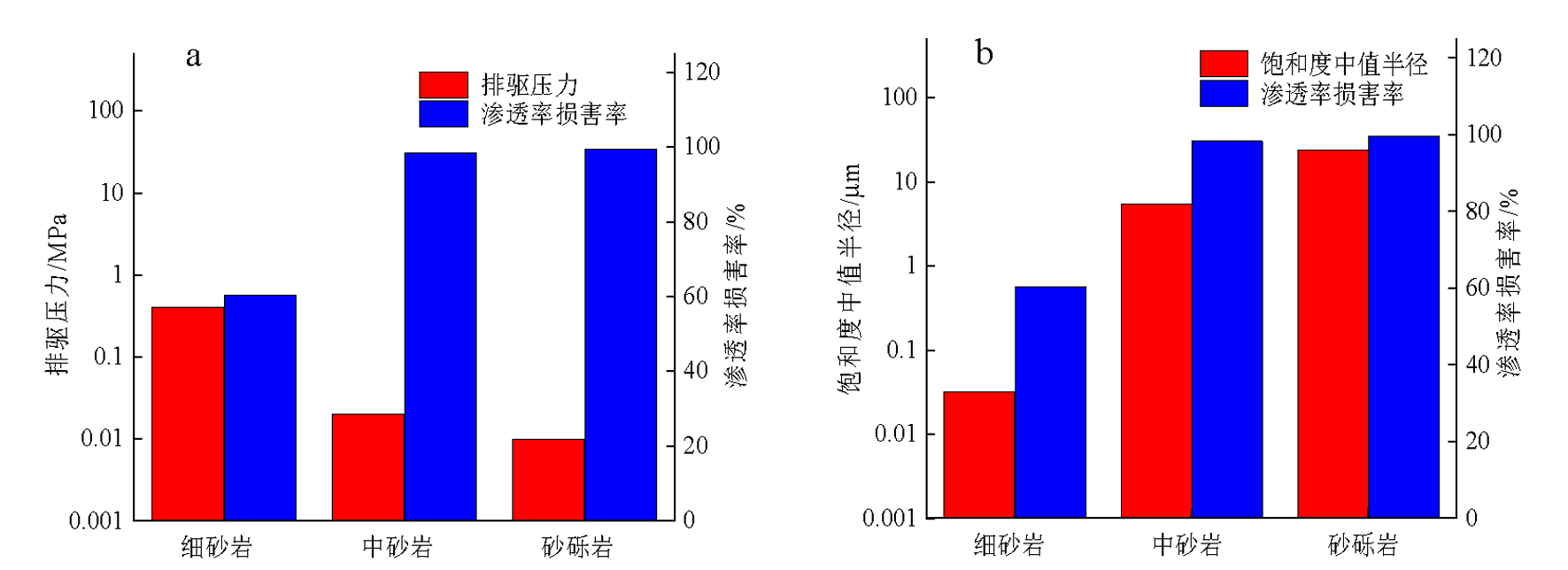

排驱压力一般指非润湿相开始进入岩样时的最小压力,对应岩样最大孔隙的毛管压力。细砂岩的排驱压力为 0.4 MPa,损害率为 60.4%,中砂岩的排驱压力为 0.02 MPa,损害率为 98.3%,砂砾岩的排驱压力为0.01 MPa,损害率为99.5%(图6)。细砂岩的排驱压力相对较高,渗透性较差,渗透率损害率相对较小。而中砂岩的排驱压力较低,渗透性好,渗透率损害率则较高。砂砾岩的排驱压力最低,渗透性最好,对应渗透率损害率也最高。

饱和度中值半径是饱和度中值压力对应的孔隙半径。细砂岩的饱和度中值半径为 0.032 µm,中砂岩和砂砾岩的饱和度中值半径分别为 5.465 µm 和 23.683 µm。砂砾岩孔隙大,喉道粗。中砂岩喉道略细,也存在部分粗喉道。细砂岩孔隙小,喉道细而长。砂砾岩的饱和度中值半径最大,钻井液中的固相微粒会侵入砂砾岩内部,以限流和桥塞的方式封堵其孔喉,因此砂砾岩的渗透率损害率最高。中砂岩的饱和度中值半径较大,钻井液中的固相微粒会形成内部滤饼或以桥塞方式封堵孔喉,因此渗透率损害率也较高。细砂岩的饱和度中值半径最小,其孔喉细小,堵塞方式以外部滤饼为主,侵入热储的固相堵塞相对较弱,因而损害率相对较低。

图6孔隙结构对储层损害的影响

a—排驱压力;b—饱和度中值

(2)成岩作用的影响

为了表征成岩作用对储层损害的影响,参考前人的计算方法(况晏,2018),基于铸体薄片的镜下分析,得到了细砂岩和中砂岩的视压实率和视胶结率,如表6所示,表中未计算砂砾岩的视压实率和视胶结率,主要因为砂砾岩胶结疏松、甚至破碎(图1),很难制成铸体薄片。

通过对各类岩性的热储岩石视压实率和视胶结率的计算可知,中砂岩的视压实率和视胶结率均低于细砂岩,中砂岩压实程度和胶结程度均弱于细砂岩。由于砂砾岩和中砂岩胶结疏松,疏松的胶结或黏附于碎屑颗粒的地层微粒是不稳定的因素,因而也可能因滤液侵入引起自身微粒运移、水敏损害,因此砂砾岩和中砂岩的渗透率损害率都很高。细砂岩的胶结相对较为致密,因此渗透率损害率相对较低。

表6成岩作用对储层损害的影响

4 保护热储层钻井液技术研究

4.1 钻井液配方优化

钻井液室内损害评价结果表明,目前使用的钻井液对热储层损害普遍较大,钻井液对储层存在着固相侵入、敏感性损害等,其中对于主力热储层砂砾岩和中砂岩,固相颗粒侵入产生的损害相对较大,同时由于热储层岩石胶结疏松,热储自身微粒也是不稳定的,钻井液的侵入及水敏损害可进一步加剧地层疏松微粒运移损害,因此在钻井过程中,为最大程度避免或减小热储层的损害,必须首先考虑能否消除固相颗粒,同时将滤失液体对热储层的敏感性损害降到最低,因而就亟需开发出一种无固相低伤害的热储钻井液(许杰等,2018;夏忠跃等, 2022)。为解决这一技术难题,针对热储层岩样的组构特征,对多种无固相钻井液体系进行了优化,最终提出一套无固相聚合物钻井液配方。

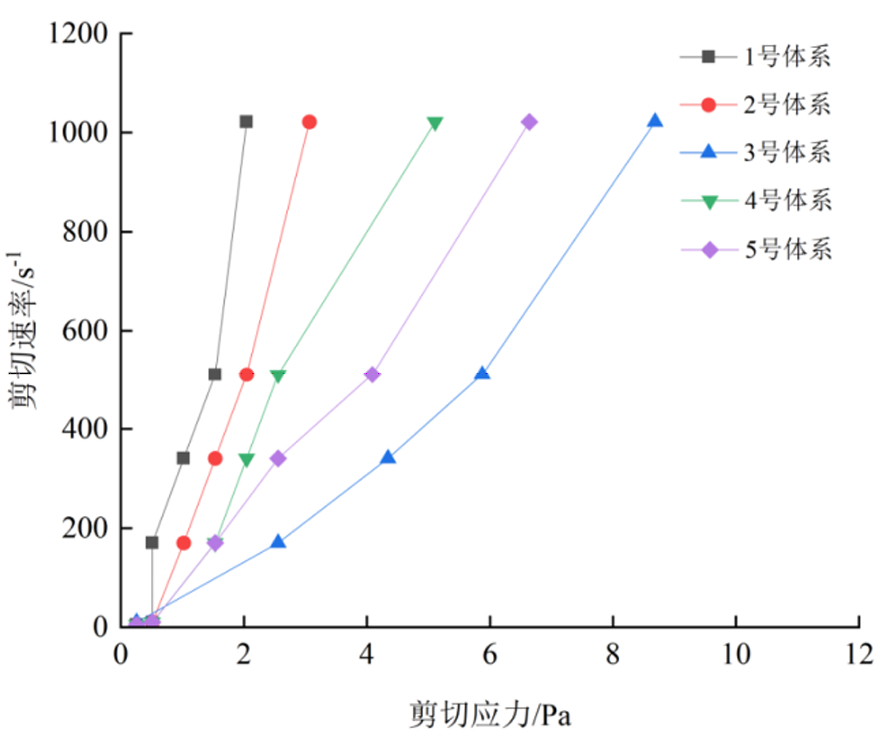

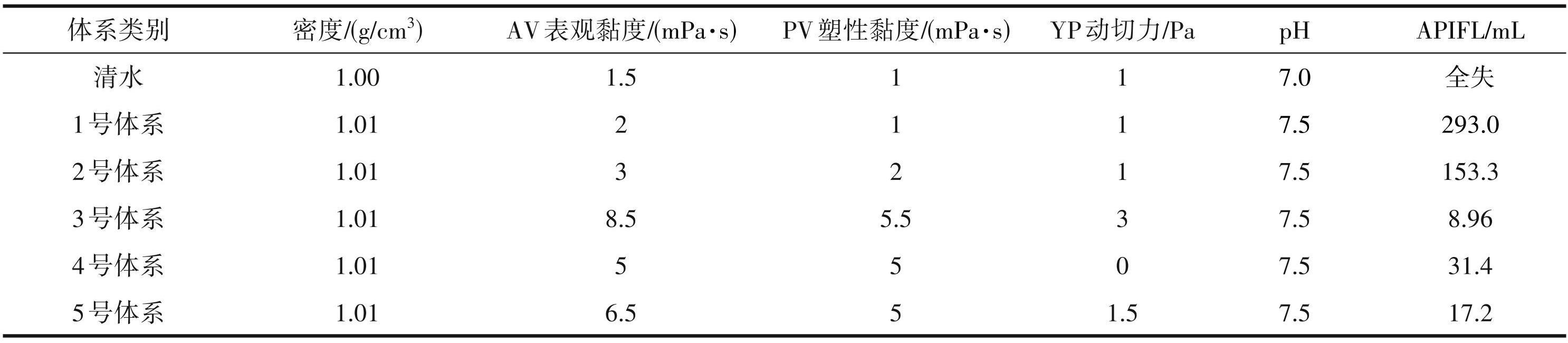

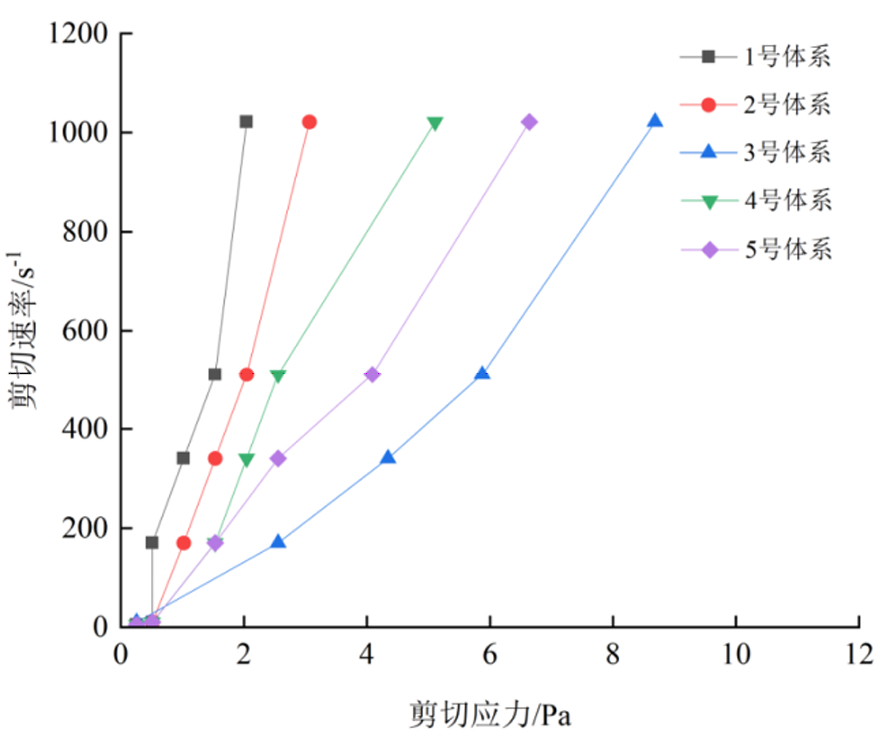

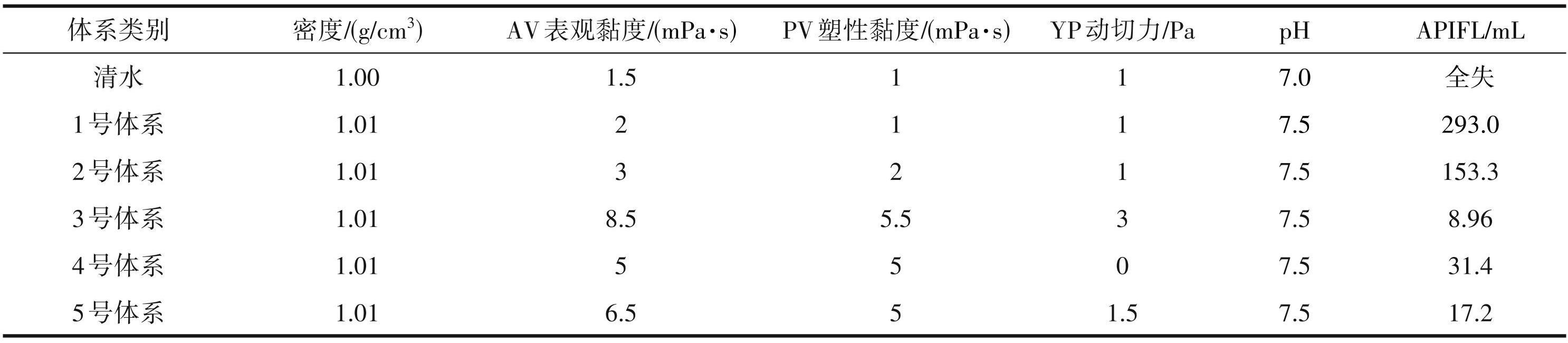

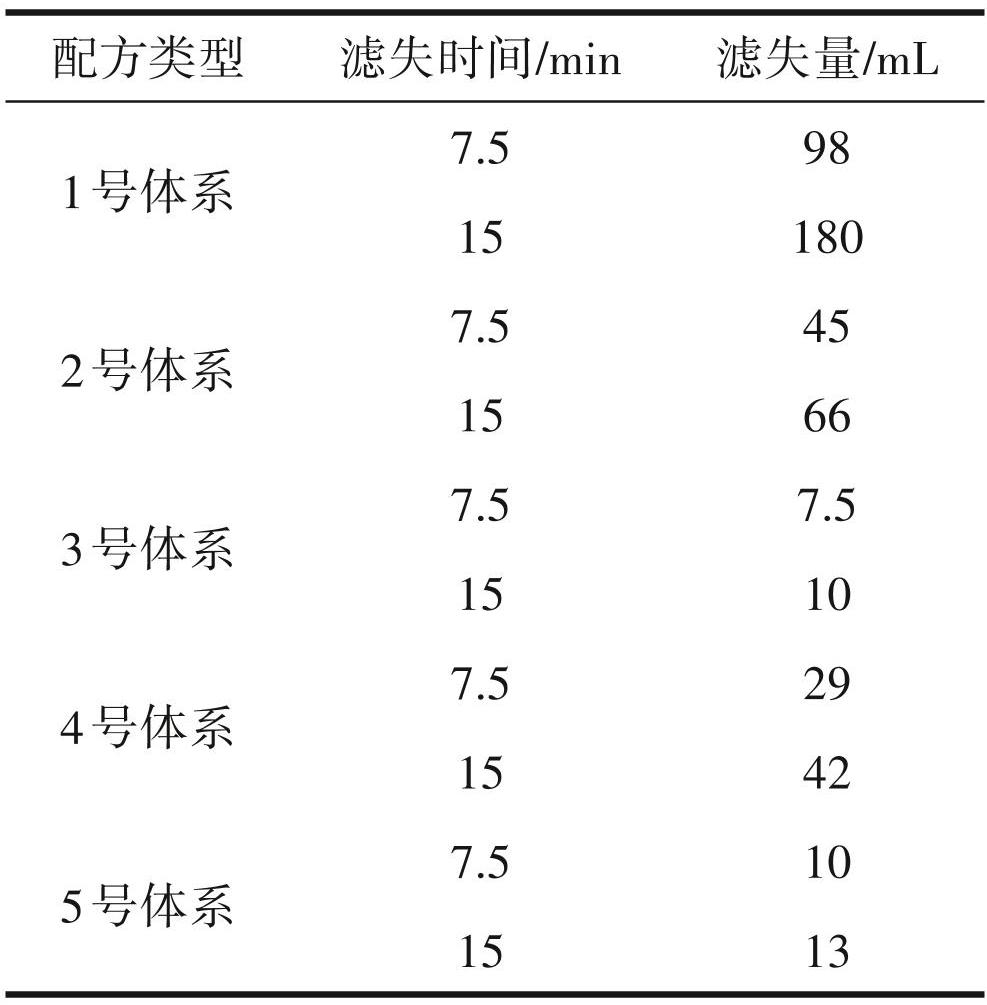

本研究共设计出了5种无固相聚合物钻井液体系(表7)。其中,KPAM 为聚丙烯酰胺钾盐,属强抑制剂,主要提高体系的抑制能力,PAC(Lv)和 PAC(Hv)分别为低黏和高黏聚阴离子纤维素,能有效的降低钻井液的滤失量。FA367为两性离子聚合物包被剂,起抑制岩屑分散和增加钻井液黏度的作用。

表7各体系配方

首先对无固相聚合物钻井液流变性进行了实验评价,评价结果见图7和表8、表9。由无固相聚合物钻井液体系的流变曲线可以看出,大部分钻井液表现为宾汉流体特征,当体系黏度较大时,3号配方近似服从幂律流体特征。无固相聚合物钻井液体系的密度为 1.00~1.01 g/cm3,从各体系的流变参数可以看出,1 号体系的表观黏度最小,3 号体系的表观黏度最大,5号体系的表观黏度适中,滤失量随黏度的增加而减小,根据石油井现场应用情况(郭健康等,2006),5 号体系既具有较强的抑制地层中黏土矿物水化膨胀和分散的能力,又具有良好的流变性,故初步选择5号体系作为热储层的钻井液,地热井不同于普通的油水井,在钻进过程中,钻井液可能处于高温环境,因而钻井液的抗高温性能尤为关键,由聚合物的抗温性可知,本次选择的5号体系的适用温度最高可达120℃。后续再对该体系对热储岩石的损害性进行评价。

图7钻井液流变曲线

表8各种钻井液体系流变性对比

表9无固相聚合物钻井液体系滤失量

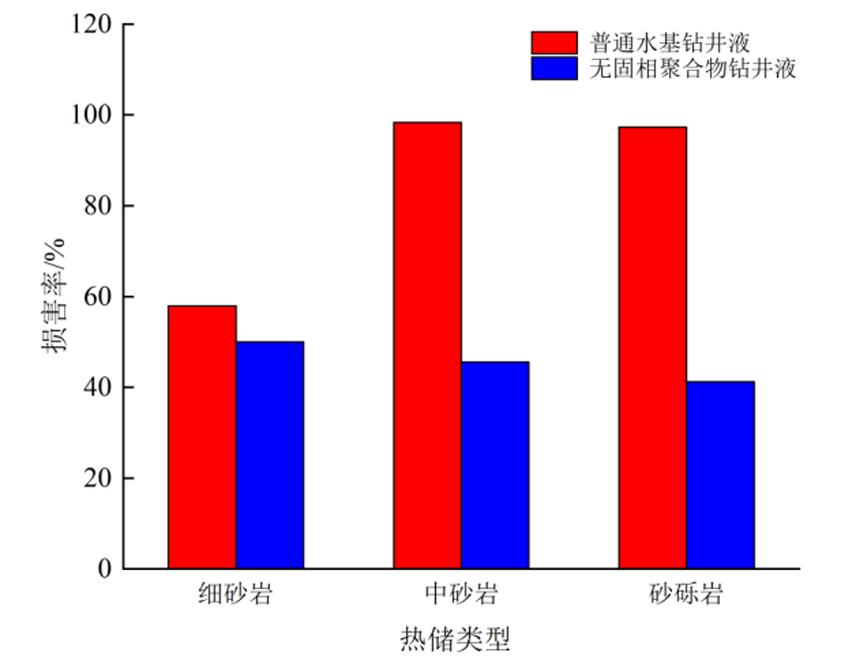

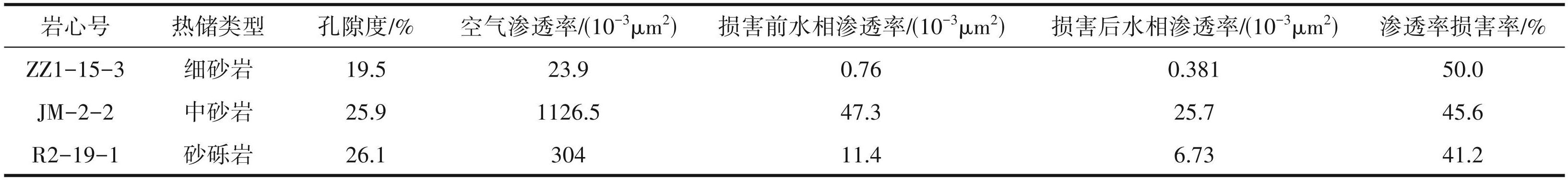

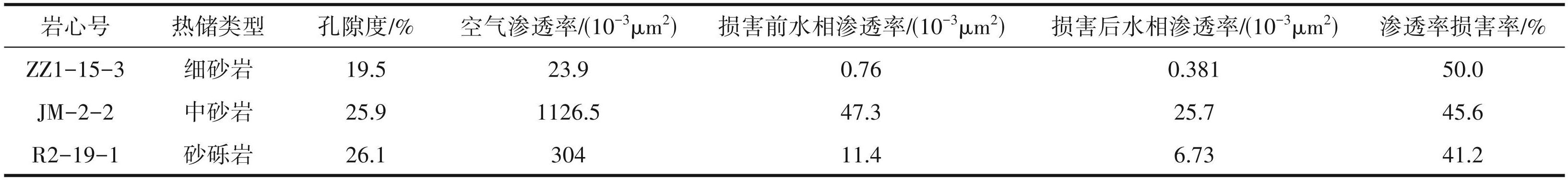

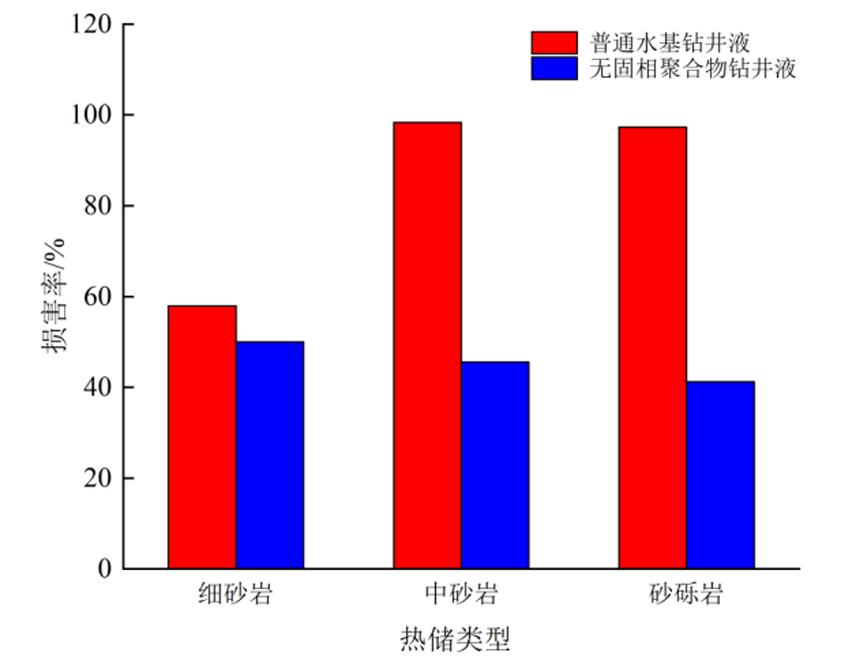

4.2 钻井液改进后效果评价

选择 5 号体系开展了热储损害评价实验,钻井液损害评价方法如 3.1所述。本次评价实验共开展了 3组岩样的损害评价,评价实验结果见表10和图8,可以看出,细砂岩、中砂岩和砂砾岩的滤失量相对较大,滤失量均表现为先快速上升,后趋于平缓的变化特征,对热储层的损害率为41.2%~50.0%,从岩性看,细砂岩的渗透率损害率较高,中砂岩的损害率次之,砂砾岩的渗透率损害率最低,分析渗透率损害原因可能是聚合物残留在岩石孔隙内对渗透率造成的损害。总体来看,与普通水基钻井液相比,采用无固相聚合物钻井液对热储层的损害率大幅降低(图9)。为进一步减小聚合物残留对热储的损害,可将酸溶性暂堵剂加入聚合物钻井液中,这些暂堵剂在热储井壁形成内外滤饼,阻止滤液继续侵入,会减小聚合物残留及敏感性损害,这些酸溶性暂堵剂包括超细目碳酸钙、碳酸铁等,暂堵剂的使用浓度一般为1.5%~3.0%,热储投产时,可通过酸化消除滤饼,解除堵塞,这是未来新型低伤害聚合物钻井液的研究方向。

表10无固相聚合物钻井液对热储层损害程度

图8无固相聚合物钻井液滤失曲线

图9普通钻井液与无固相聚合物钻井液损害对比

5 结论

(1)研究区采用的钻井液为水基聚合物钻井液体系,其固相含量较高,固相颗粒侵入是损害热储层的主要因素,同时水敏及地层疏松微粒运移也是损害因素之一。

(2)由于孔隙结构的影响,钻井液中的固相颗粒更易侵入砂砾岩和中砂岩,导致砂砾岩和中砂岩的渗透率损害率较大,细砂岩的损害率相对较小,平均为57.9%。

(3)研究得出了针对研究区的强抑制性无固相聚合物钻井液体系配方,其配方组成为: 0.2%KPAM+0.1%CaCl2+0.1%PAC(Hv),该配方具有较强的抑制地层中黏土矿物水化膨胀和分散的能力,又具有良好的流变性,适用温度可达120℃。

(4)为进一步减小聚合物残留对热储的损害,可在聚合物钻井液中加入超细目碳酸钙、碳酸铁等暂堵剂,暂堵剂的使用浓度一般为1.5%~3.0%,热储投产时,可通过酸化解除固相堵塞,这是未来新型低伤害聚合物钻井液的研究方向。