摘要

本文根据某铜矿移动变形区治理方案,针对井下泥石流混凝土假顶挡板防治措施,采用三维物理模型试验和离散元数值模拟方法,模拟某铜矿自然崩落法采矿的放矿过程,通过上部回填体细颗粒运移规律及标识物含量变化及数值模拟结果,对比分析无混凝土挡板和含不同裂隙混凝土挡板条件对细颗粒运移的控制作用。研究结果表明:随放矿过程持续,回填体中标识物出现时间和放出质量占比规律为:无挡板条件>有裂隙挡板条件>无裂隙挡板条件;不同裂隙宽度条件下冰碛物细颗粒的运移量由小到大为:1倍粒径宽度裂缝<1.5倍粒径宽度裂缝<2倍粒径宽度裂缝<2.5倍粒径宽度裂缝。以上结果表明,布置混凝土板能有效控制上部冰碛土细颗粒随放矿过程在矿山深部产生局部细颗粒富集,当混凝土板开裂后,冰碛物虽能通过开裂裂缝进行运移,但总体运移量显著降低,从而控制井下泥石流的物源条件,进而降低井下泥石流发育风险,是井下泥石流防治的一项重要措施。

Abstract

According to the management plan of mobile deformation zone of a copper mine, for the control measures of underground mudflow concrete false top baffle, three-dimensional physical model test and discrete element numerical simulation method are used to simulate the ore release process of natural chipping mining in a copper mine, and compare and analyze the control effect of no concrete baffle and concrete baffle with different fissures on the transportation of fine particles through the fine particle transportation law of upper backfill body and the change of marker content as well as the results of numerical simulation. The results of the study show that: with the release of the ore, the fine particle transport pattern and marker content of the upper backfill changed. The results of the study show that: as the ore release process continues, the appearance time of markers and the proportion of released mass in the backfill body are as follows: no baffle condition > fissure baffle condition > no fissure baffle condition; the amount of fine particles in moraine under the condition of different fissure widths is as follows in descending order: 1 times the width of the fissure <1.5 times the width of the fissure <2 times the width of the fissure <2.5 times the width of the fissure. The above results show that the arrangement of concrete slab can effectively control the upper moraine soil fine particles with the process of ore release in the deep part of the mine to produce local fine particle enrichment, when the concrete slab cracking, although the moraine can be transported through the cracking cracks, but the overall amount of transport is significantly reduced, thus controlling the source conditions of the underground debris flow, and then reduce the risk of development of the underground debris flow, is an important measure for the prevention and control of the underground debris flow.

0 引言

根据自然崩落法采矿工艺特点(朱霆等, 2023):矿山开采初期,开采崩落区上部未开采含矿岩体可以形成岩拱支撑上部岩体,保证整个崩落开采腔体稳固。当崩落开采至含矿岩体顶面时,残留薄层岩拱将失稳破坏,继而引发上覆冰碛土沉陷; 随继续开采,碎矿块和冰碛土陷落将逐渐影响至地表,引起首采区地面塌陷不断发展。当地表形成大型塌陷坑,大量地表水地下水向塌陷坑汇集,地表冲蚀泥沙也随之汇集,特别塌陷坑壁陡峻,冲蚀滑塌严重,加速地表冰碛土细颗粒向塌陷坑汇集。地表塌陷坑的形成,一方面为泥石流产生提供了通道,另一方面大量地表冲蚀细颗粒物质进入塌陷坑,为井下泥石流提供良好的物质源(宋卫东等, 2009)。因此,井下泥石流防治对矿区生产及人民生命财产安全具有重要意义。

土体中细颗粒的运移对泥石流运动过程影响较大,研究细颗粒运移对研究泥石流的形成过程具有重要意义,目前国内外学者针对细颗粒的运移研究主要以运移过程和影响运移因素等几方面为主。吴爱祥等(2006)与文义明(2011)认为块度不一的非均匀矿岩存在大量空隙,而这些空隙为细颗粒的渗移提供了通道,研究得出,放矿过程中碎矿块度对碎矿散体运移速度具有控制作用。朱志根等 (2005)利用室内放矿试验,同样得出矿石散体块度差异性越大,覆盖层小块度碎石向下渗移越快的结论。庄建琦等(2015)通过针对细颗粒对泥石流形成的作用研究,在泥石流启动理论基础上,发现细颗粒运移会引发孔隙水压力的波动现象。矫滨田等(2005)通过泥石流实验,对比实验前后不同纵横剖面的颗粒级配位置变化结果,得出:细颗粒沿土体竖向向下渗移,中部易出现积聚现象;而顺着泥石流沟道方向,前部细颗粒少于后部,表明在降雨入渗过程中,细颗粒逐渐迁移至土体下部,出现细颗粒汇聚现象,致使土体下部孔隙水压力增大,引发泥石流。王平等(2019)与李丹峰(2021)采用数值模拟方法研究放矿过程中不同块度充填体细颗粒在矿石覆盖层中的渗移规律,得出覆盖层散体块度对细颗粒渗移速度具有显著影响的结论。Pierce (2004,2010)采用离散元软件模拟自然崩落法放矿细颗粒的穿流过程,得到在放出矿石服从高斯分布条件下的细颗粒渗移规律。Chambon et al.(2013)研究发现由流体剪切引起的细颗粒迁移过程及饱水孔隙和细颗粒间的流体动力学相互作用对泥石流形成过程具有控制作用。

针对井下泥石流的研究,宋卫东等(2009)通过专家问卷法和层次分析法对程潮铁矿井下泥石流的影响因素进行系统研究,分析得出:该地区水源条件是诱发地下泥石流的最主要因素,地表塌陷坑的形成是诱发地下泥石流的第二重要因素。付方华等(2023)与牛海威等(2024)基于精细调查与 GIS 统计分析,通过对泥石流的物质来源和形成条件等进行综合研究并预测其发展趋势。Silalahi et al. (2012)等针对 Jayawijaya 矿区井下泥石流进行分析发现泥石流物质由细小(直径<5 cm)的饱和松散颗粒和水组成,且矿石的长距离运移会改变颗粒大小和形状,从而形成松散和细小的颗粒,给泥石流的产生提供物源条件。万相宗(2012)与包永林等 (2017)统计多起井下泥石流灾害,分析诱发泥石流的成因和特点,并提出了多种井下泥石流防治措施,包括地表水疏排、地下水防治、露天凹陷坑回填和混凝土假顶等。

本文以高海拔地区采用自然崩落法采矿的某铜矿为例,针对井下泥石流混凝土假顶挡板防治措施,基于相似模拟试验理论(易刚和龚代瑜,2004),进行室内物理模型试验,并采用离散元软件 FLAC3D模拟放矿过程中不同混凝土挡板裂隙条件下细颗粒的迁移过程,以此探究有无混凝土挡板以及混凝土挡板裂隙对矿区上部覆盖层细颗粒运移的影响,以期揭示混凝土假顶对井下泥石流的防治机理,为井下泥石流防治提供一定的理论依据。

1 研究区概况

研究区处于云南省迪庆藏族自治州,矿区面积达到 36.37 km2,海拔 3500~4300 m。该铜矿是一个以铜矿为主,多金属并存的超大规模矿山。2021年 9 月,因强降雨引发的井下泥石流涌出量高达 9500 m3,对周围巷道和采矿设备造成巨大破坏,同时导致地表强烈变形向下塌陷,塌陷范围为 210000 m2,移动变形区面积超过270000 m2,核心移动区面积达到 16000 m2。移动变形区现状如图1所示,移动变形区总体呈北高南低、西高东低的地貌变化。

为治理地表移动塌陷区,预防矿区井下泥石流的再度发生,针对现塌陷区使用第四系冰碛土进行回填处理,回填治理体厚度达到 90 m,并在回填治理体下方浇筑一层70 cm厚的混凝土挡板。混凝土挡板下方为自然崩落法开采的崩落碎块矿层,目前崩落碎块矿层厚度约为 70 m。随着放矿过程的进行,下部碎矿块层产生不均匀沉降将导致混凝土挡板出现开裂,而上部回填冰碛物细颗粒将顺着挡板裂隙向下渗移混入碎矿层中,从而导致矿石贫化,并为泥石流的发生提供物源条件。为了更好的完善当前地表塌陷区治理方案,增大采矿效率,抑制井下泥石流的发生,本文展开井下泥石流防护措施试验研究,以期对矿区井下泥石流防治提供一定的理论依据和技术指导。

图1地表移动区地貌现状图

2 试验方案及设计

为了更为准确的模拟浇筑混凝土板条件下治理体细颗粒随放矿过程的运移特性,本文根据研究区地表移动区尺寸,采用相似模拟试验设计理论,确定室内模型尺寸及试验材料(冰碛物、矿石)的相似比。相似模拟试验设计理论即为将实际物理原型同比例缩放,同时满足动力学相似条件、几何相似条件和材料物理性质相似条件,以此简化物理模型试验。物理原型与模型之间各对应物理量之比为相似常数C:

(1)

式(1)中:C 为相似常数, 为模型的各物理量, 为物理原型的各物理量。

2.1 试验装置设计

(1)矿山开采和地质模型

某铜矿井下开采现状条件如下:某铜矿一期首采中段 3720 m以上矿体,采用单中段回采连续自然崩落法采矿,矿体平均崩落高度 200 m。3720 m 出矿水平为目前井下人员和设备活动相对集中的主要放矿作业层,3720 m以上为聚矿槽层和拉底作业层。因此,本文模型试验即以3720 m出矿水平为模型底基准,向上直达现治理区地表。结合矿山地质资料和井下开采资料分析可得:随着井下开采, 3736 m以上的原矿体已尽数崩落,矿体顶板上覆第四系冰碛土失去原矿体阻隔和支撑不断向下塌陷与碎矿层混合,形成地表移动区并造成矿石贫化。为了治理矿区地表塌陷移动区,矿山即采取塌陷坑回填和疏水措施,并在回填层和碎矿块层设置了一层 70 cm 厚的混凝土。因此,试验主要模拟含矿岩体全部崩落成松散碎矿块体,冰碛物回填治理完成,且冰碛物回填层与碎矿层之间存在混凝土支撑板状态。其中:3720 m出矿水平至混凝土板大致有 70 m厚崩落碎矿块层,混凝土板至地表塌陷坑回填整平地面标高 3880 m 有 90 m 厚回填冰碛土层。矿区回填后地层详情如图2所示。

图2采矿区回填后地层详情

(2)试验装置设计

为真实模拟混凝土挡板对放矿过程中治理体细颗粒运移的影响,试验根据上述矿山地质模型和井下结构,选择底部两个出矿巷道 4 个放矿口组为井下放矿系统的标准单元,将该单元及其上部矿山地质体作为单元柱体,简化后作为试验模型,单元柱体底面长为30 m,宽为28 m,高度为160 m。

根据物理试验模型设计的几何相似理论,按照相似比 1∶100 设计试验模型。试验箱如图3所示:试验箱整体呈长方体构造,箱体横截面为 0.28 m× 0.30 m,高度超过1.6 m,其中有70 cm长的碎矿层区以及上部 5 个 20 cm 长的冰碛土层区。70 cm 厚的混凝土阻隔板用0.7 cm的亚克力薄板模拟。由于实际矿区井下放矿口结构复杂,实验模型对其简化,在试验箱底板上设置2个13 cm×4.2 cm的矩形孔模拟放矿槽底口,并在矩形孔下安装横截面为4.2 cm× 3.9 cm 的矩形长槽模拟出矿巷道,两个矩形槽的 4 个端口模拟 4 个放矿口,在进行放矿试验时按照实际均匀循环放矿原则,严格控制放矿质量和放矿速度,依次循环放矿。

图3模型箱示意图

a—模型箱试验实景;b—模型箱结构示意图

2.2 试验材料模拟

①碎矿块

试验中矿块为中风化、微风化状石英二长斑岩崩落碎块石,石英二长斑岩属坚硬岩,属碎石土,碎块粒径平均 0.83 m,呈松散—稍密状态。基于矿山井下崩落碎矿石块度调查与统计可得:该矿自然崩落碎矿石块度小于 2 m3 的占总体 99% 以上,其块度大小范围为 0.5~3.5 m3。假设碎矿块为球体时,碎矿石直径范围为 0.692~1.83 m,矿石直径小于 1.38 m的占99%。在放矿口处,直径大于1.2 m的大矿块质量占比在碎矿块总重量的 2.19%~38.67%,平均值为 20%,崩落碎矿块的最大直径和最小直径分别为 3.2 m、2 mm。因此,试验模拟崩落碎矿块粒径取值简化为:直径大于 1.2 m 碎矿块质量占比为 20%,最小碎矿块粒径为2 mm,最大碎矿块粒径为3.2 m。

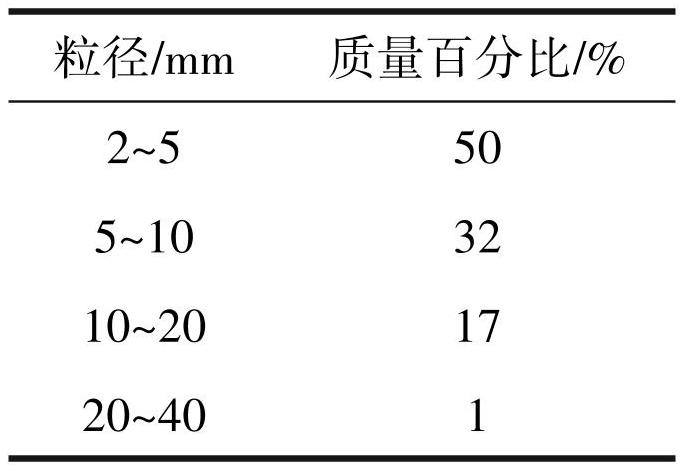

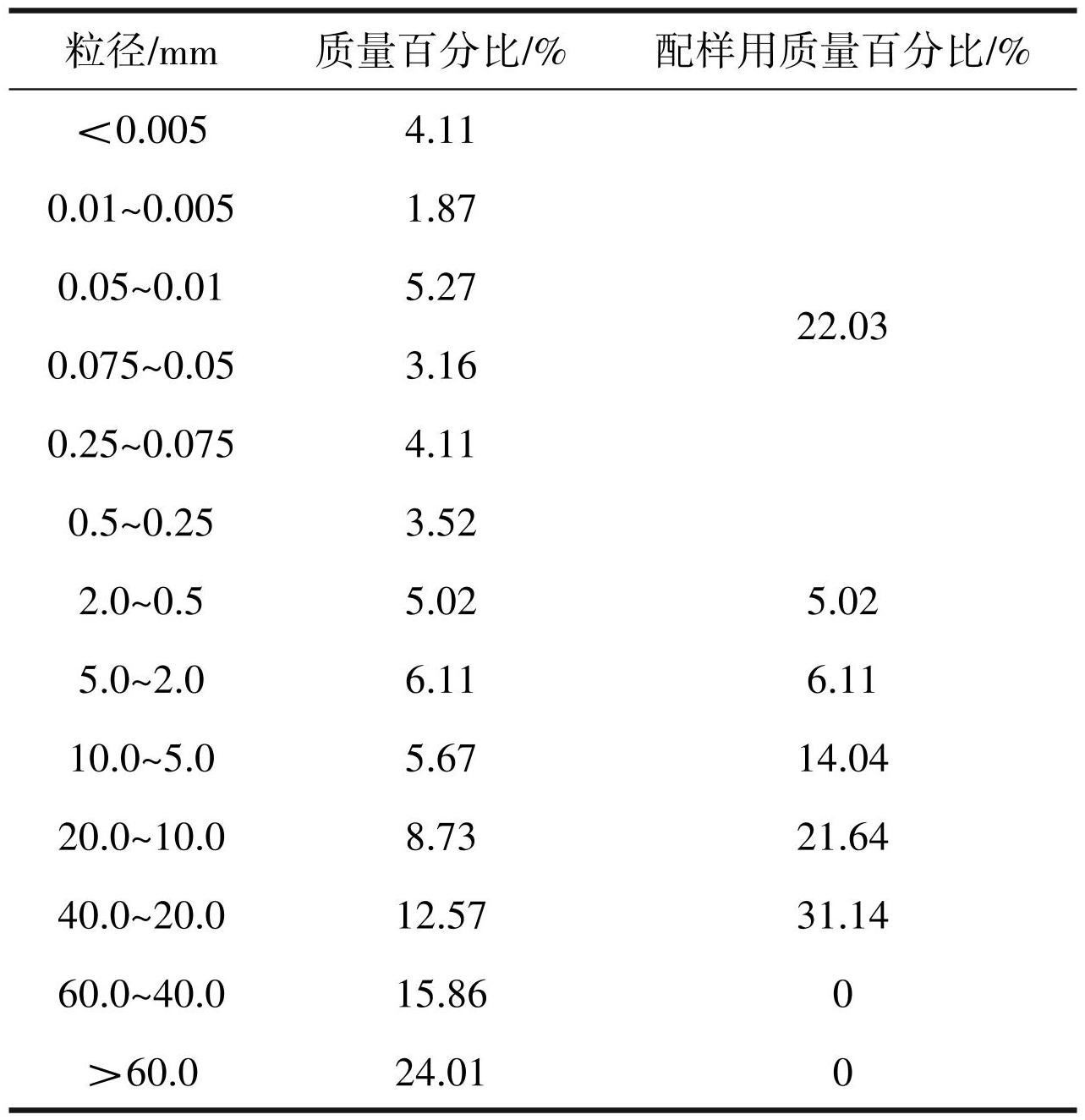

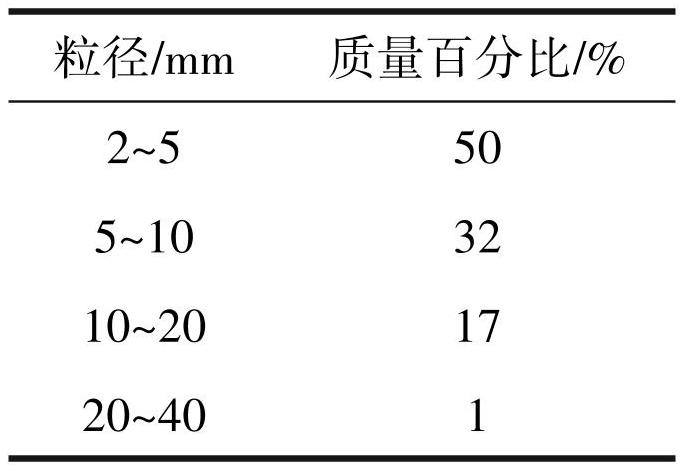

本文采用与碎矿石材料性质相似、棱角状态相近的灰岩碎石替代实际碎矿块,以此更真实的模拟矿山碎矿石几何性质。同时根据相似比1∶100同步对碎矿块粒径进行缩尺,试验灰岩颗粒级配详情见表1所示。

表1灰岩碎石样配样颗粒组成

②回填冰碛土

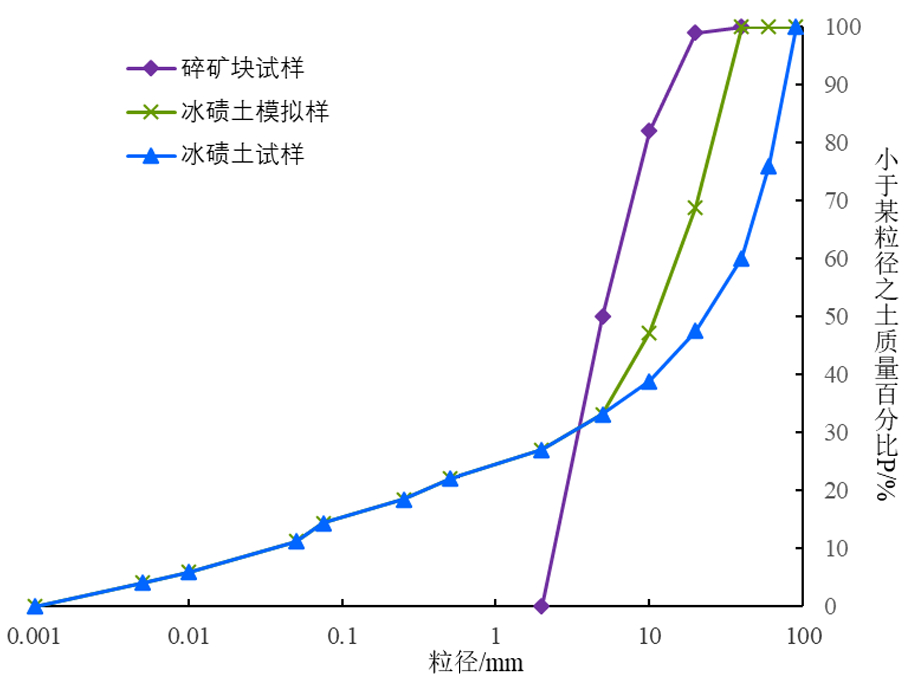

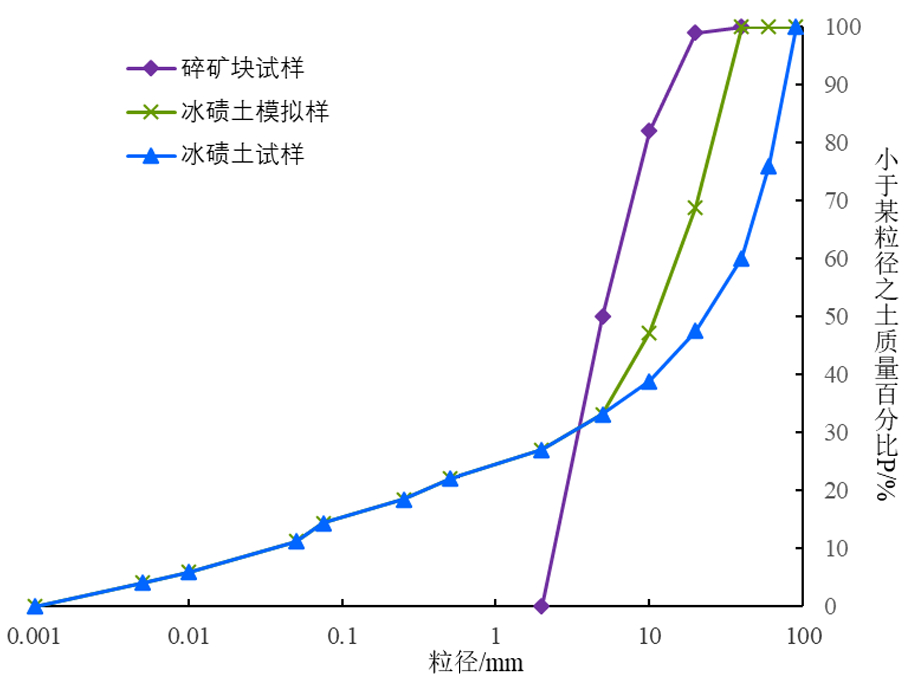

对矿区回填冰碛物进行多次采样检测,对其各粒组含量进行测量统计,由于粒径大于 40 mm 的冰碛土颗粒会严重影响到试验箱放矿口正常放矿,因此采用等量替代法将40 mm以上粒径的冰碛土进行缩尺,缩尺后级配如表2所示。模拟试样颗粒组成级配图如图4所示。

图4模拟试样颗粒组成

表2冰碛土各粒径组成和配样百分比详情

2.3 试验设计

(1)试验方案

碎矿块层内部孔隙粗大,是典型的大孔隙多孔结构,随放矿作业进行,碎矿块层向下塌陷,冰碛物层向碎矿块层运移,导致矿石贫化,实际工程中通过在回填冰碛土层下部浇筑混凝土板来阻止其运移,但下部碎矿层不均与沉降致使混凝土板产生开裂,冰碛土细颗粒将穿过裂隙向碎矿层运移,为此混凝土板及其裂缝宽度成为回填体细颗粒运移的主要影响因素,为探究有无混凝土板条件下放矿过程中治理体内细颗粒运移规律,采用大量0.5 mm微小直径的钢珠标识物模拟回填体细颗粒,遵循控制变量原则,基于物理模拟试验研究回填体细颗粒在不同条件下(无挡板、有1.5 mm裂隙挡板、无裂隙挡板)的运移特性。

(2)试验流程

根据碎矿块和冰碛土颗粒级配,在试验前进行称量搅拌均匀,然后采用中心四分法进行装填,其中冰碛土填料为 90 cm、碎矿块填料为 70 cm。并在有1.5 mm裂隙挡板和无裂隙挡板工况中,在碎矿块层和冰碛土层交界面处添加相应的挡板。同时在碎矿块层和冰碛土层交界面挡板上方均匀放置质量固定的 0.5 mm 小钢珠作为标识层。模拟井下真实采矿过程,每次只在一个放矿口放矿,放矿量固定约为 4.3 kg,4 个放矿口依次循环放矿,直至碎矿块层基本被放完即放矿结束。

对每次放矿过程中放出的试样进行筛分称重,确定灰岩碎矿石放出质量和标识物含量。试验结束后部分放出样如图5所示。为减少人工操作对放矿试验造成的影响,确保每次放矿时间间隔一致,出矿过程迅速。采用高清摄像机对试验过程进行全程录像,以此观察放矿过程中冰碛土层及挡板的移动变形规律。

在现实矿山开采工程中,岩矿散体的运移过程极为复杂,其中碎矿层的粒径组成、空间分布和含水量等都会影响到放矿试验结果。因此,本文对一些影响因素进行简化,针对整个物理试验过程做出如下假设:(1)试验采用的冰碛土和碎矿块填料经过风干处理,含水量为1%~2%。(2)在试验填料装填时,使用中心四分法进行装填,即认为模型空间中的填料散体分布均匀,粒径均匀。

图5部分放出矿样实物图

3 模型试验结果分析

放矿试验过程中各工况呈现的现象表现为:无挡板条件下,初始放矿过程中,随着4个放矿口依次循环放矿,下部碎矿块依次放出而顶面冰碛土层呈整体下沉状,此时未有冰碛物混入碎矿层中,矿石品位纯度高,随着放矿持续,冰碛土顶面出现不均匀沉降,移动漏斗逐渐形成,碎矿层和冰碛物覆盖层交界面逐渐呈现“V”字型,大量上部冰碛物和标识物通过移动漏斗与碎矿块混合一同被放出,引起矿石贫化。有裂隙挡板和无裂隙挡板条件下,下部碎矿块层均会随放矿过程仍会出现不均匀沉降和移动漏斗,从而导致挡板出现一定程度上的扭曲变形,但是由于挡板良好的支撑和隔断作用,上部冰碛物总体呈均匀下沉,不同处在于:有裂隙挡板条件下,有少量冰碛物细颗粒和标识物穿过挡板裂隙向下运移与碎矿层混合并通过移动漏斗放出,无裂隙挡板条件下,只有微量的标识物从挡板和模型箱边缘处向下运移,但都能大大降低矿石贫化率。

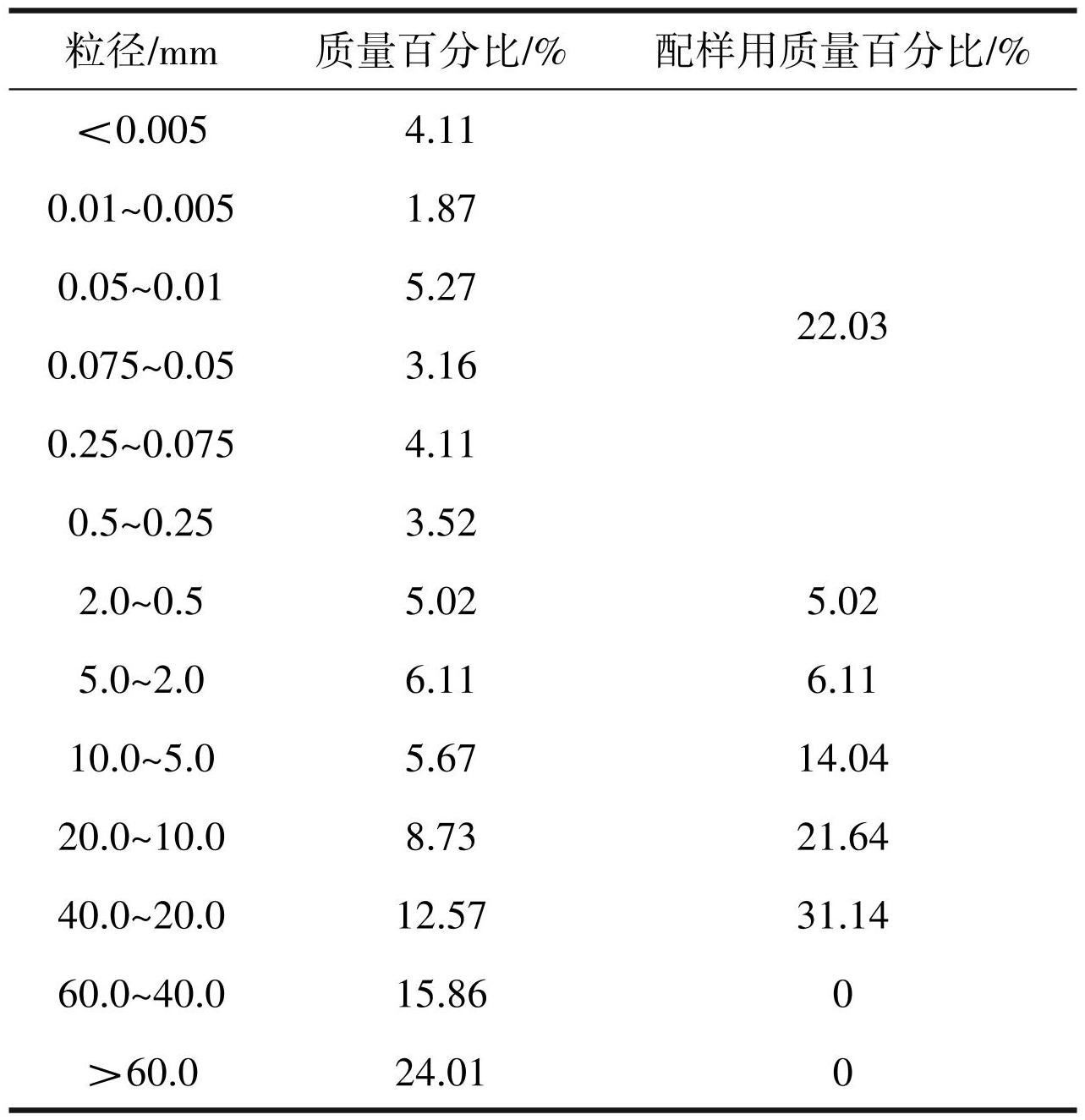

3.1 不同工况下标识物含量变化曲线

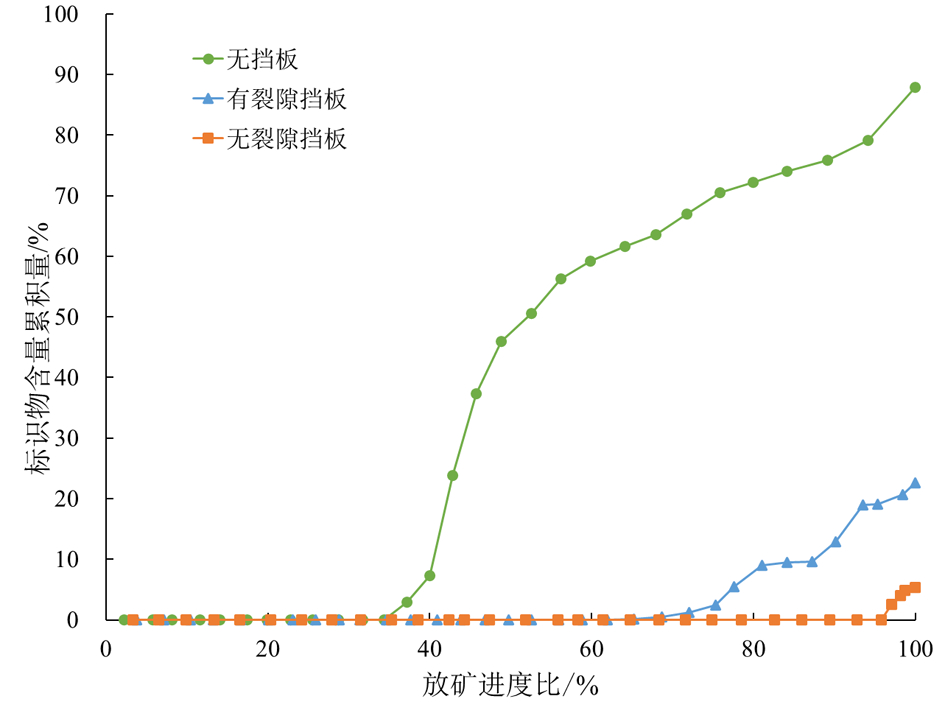

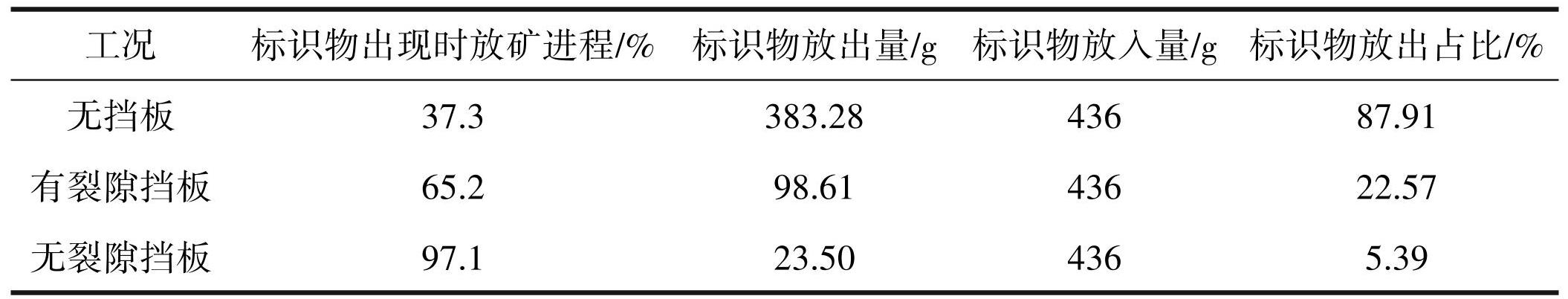

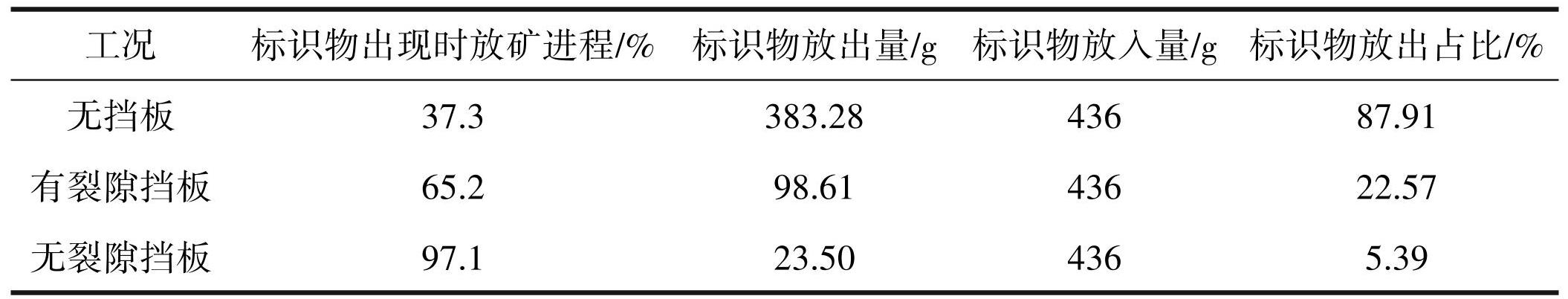

试样筛分称重后,以每次放出矿样质量占总放出矿样质量的百分比为X轴,表达放矿进程,每次放矿质量中标识物质量累积量与标识物总质量的百分比作为 Y 轴,以此分析判断不同工况条件下标识物的运移变化规律,不同工况下随放矿进程标识物累积含量的变化曲线如图6所示。不同工况下标识物放出质量及占比详情见表3。

图6不同工况下标识物累积含量变化曲线图

表3不同工况下标识物放出质量及占比

由图6及表3可知:无挡板情况下标识物出现时间最早,在放矿进程达到 37.3% 时就有标识物从放矿口放出;有裂隙挡板情况下标识物出现时间次之,在放矿进程达到65.2%时出现;无裂隙挡板情况下标识物出现时间最晚,在放矿进程达到 97.1% 时出现。且标识物放出质量占比由大到小依次表现为:无挡板条件>有裂隙挡板条件>无裂隙挡板条件。结合上述试验现象可以得出:当无挡板时,随着放矿的进行试验箱内会逐渐形成自下而上的移动漏斗,上部冰碛物及标识物将顺着移动漏斗向放矿口运移,从图6中可以看出,无挡板条件下标识物含量曲线变化前期斜率很大,这说明这段时期由于移动漏斗的形成大量细颗粒向下运移并汇聚,这给井下泥石流的发生提供了丰富的物源条件,而有裂隙挡板和无裂隙挡板条件下,仅有 22.57% 和 5.39% 的标识物通过挡板运移至放矿口,且标识物含量曲线变化平缓,可以得出挡板能够抑制上部冰碛土细颗粒向下运移,降低细颗粒在碎矿层的汇聚规模,有效控制井下泥石流发生的物源条件,从而预防井下泥石流灾害的发生。

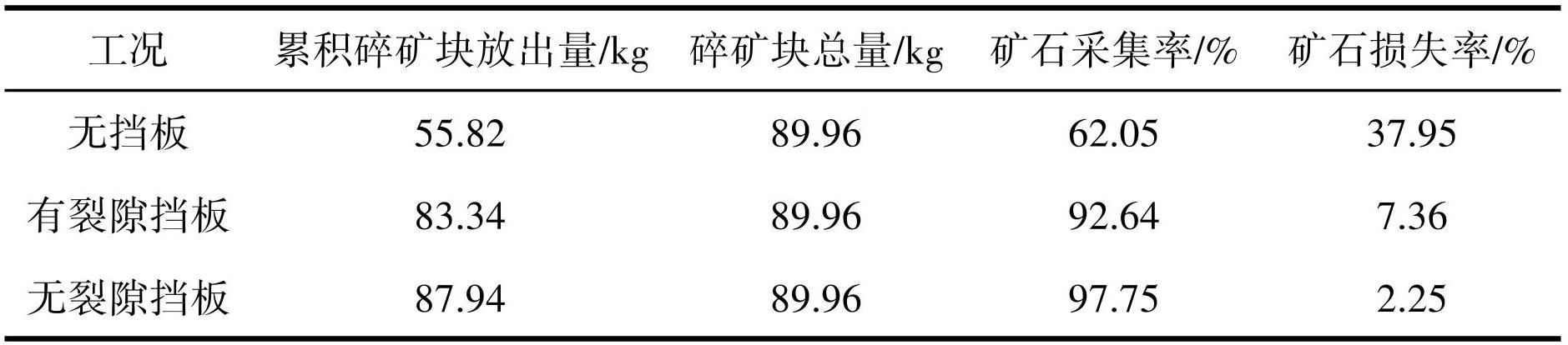

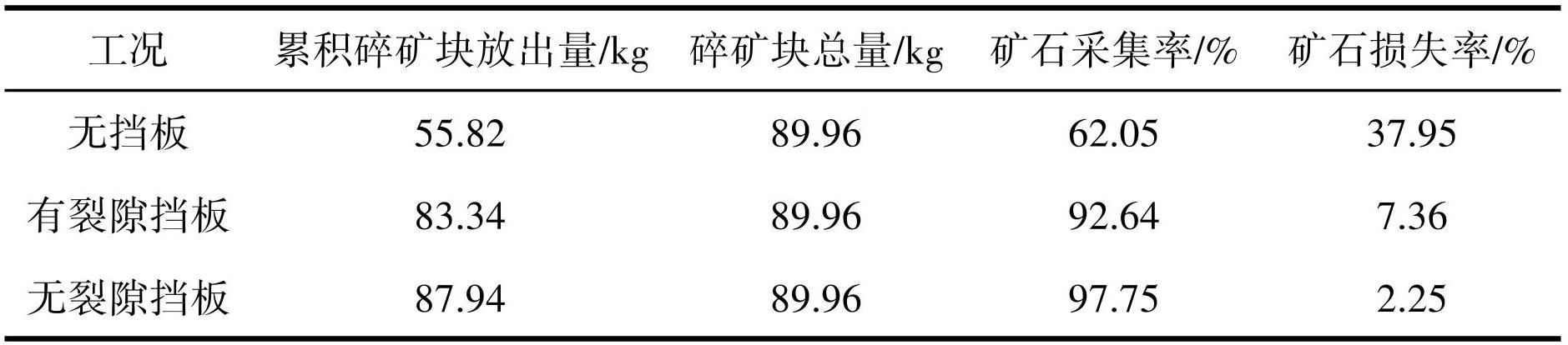

3.2 矿石贫化程度分析

将试验结束后出矿口放出样进行筛分,对碎矿石进行称量。不同工况下放矿量详情见表4所示。在无挡板、有裂隙挡板和无裂隙挡板条件下,碎矿石的贫化度分别达到 37.95%、7.36% 和 2.25%。有裂隙挡板和无裂隙挡板对于碎矿石的贫化度有着明显的控制作用,这是由于挡板能够有效抑制上部冰碛物细颗粒向下运移,大大降低细颗粒的穿流效应,致使冰碛物混入碎矿层的含量下降,从而降低矿石的贫化程度。而有裂隙的挡板其阻隔细颗粒下移的效果低于无裂隙挡板,仍有少部分细颗粒可以通过挡板裂隙向下迁移混入碎矿层,从而提高矿石贫化度。

4 离散元数值模拟及结果分析

由于放矿过程中细颗粒的运移属于大尺度非线性位移过程,使用连续介质力学分析方法研究颗粒运移问题并不适宜。因此,本文选用离散元方法,模拟放矿过程中细颗粒的迁移过程。

4.1 模型建立

为防止冰碛物细颗粒在矿块间的运移富集导致井下泥石流发生,实际工程中通过在回填冰碛土层下部浇筑混凝土板来阻止其运移,然而持续的放矿行为使采空区持续塌陷,进而导致混凝土板产生开裂,冰碛土颗粒通过混凝土板的开裂裂缝向矿块区域运移,因此混凝土板开裂裂缝宽度成为冰碛土颗粒能否运移的关键。

表4不同工况下放矿量详情

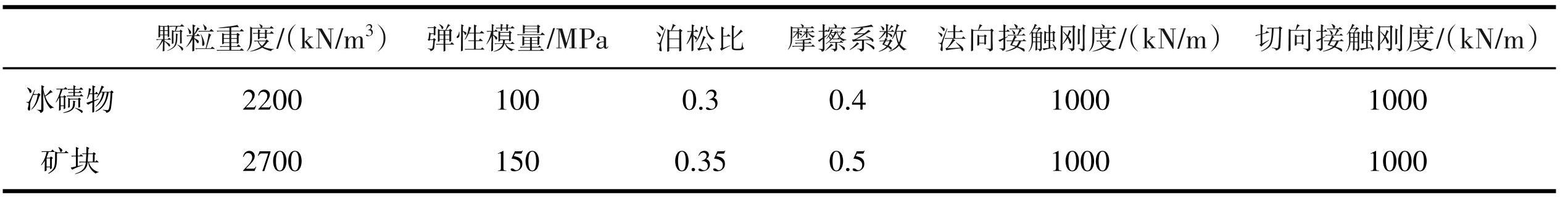

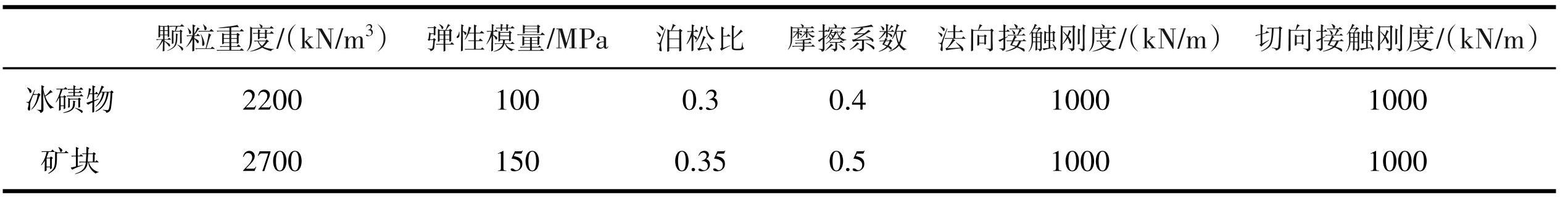

表5颗粒与接触细观参数

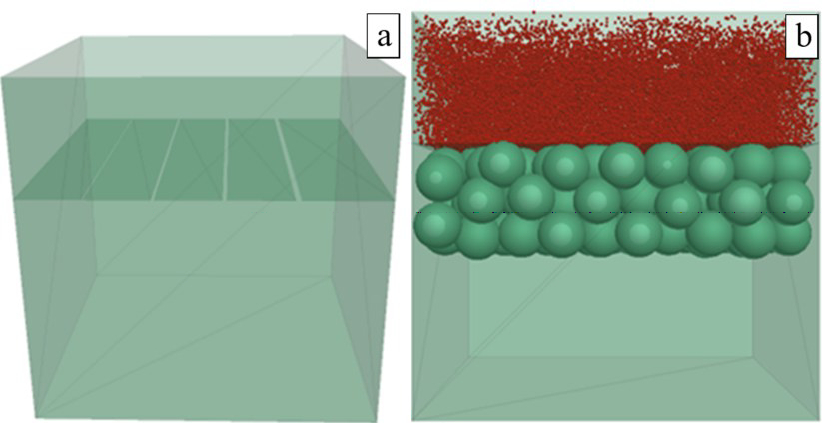

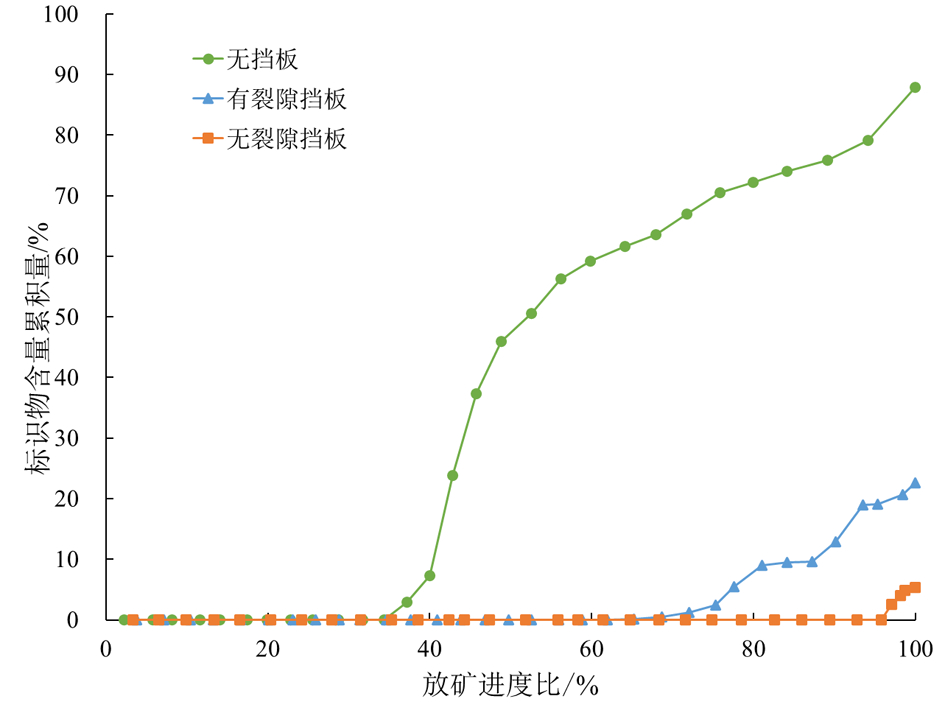

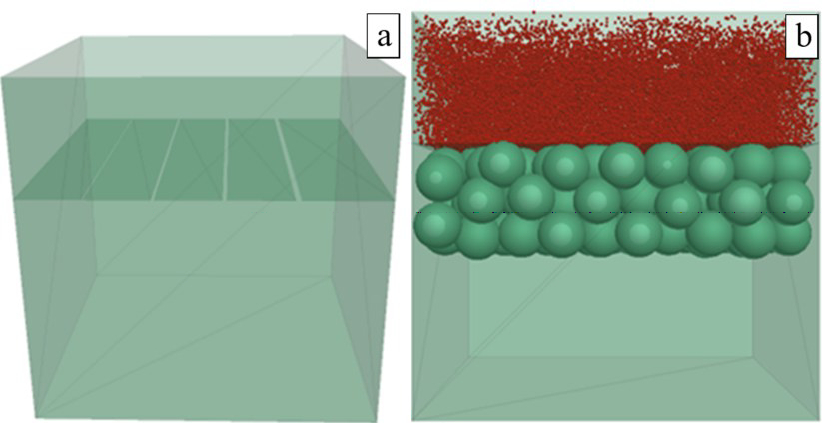

基于此,为揭示冰碛土颗粒随放矿过程在混凝土板裂隙中的运移规律,在土体中选取表征单元进行分析,表征单元如图7所示,表征单元模型长×宽× 高为 0.1 m×0.1 m×0.1 m,模拟中所用的颗粒形状为球形颗粒,矿块颗粒直径为0.01 m,冰碛物细颗粒直径为 0.0002 m,颗粒直径比值为 1∶50,模型共生成颗粒 948216 个,在冰碛土层与矿块层间布置含有 4 种裂缝宽度(细颗粒 1 倍粒径、1.5 倍粒径、2 倍粒径和 2.5 倍粒径宽度)的墙体。颗粒与接触细观参数如表5所示,具体参数取值按照如下标准选取:

(1)研究结果表明,泊松比ν对宏观特性的影响较小,本文取常用值0.3。

(2)研究表明,较小的弹性模量E对颗粒系统的小应变刚度之外的物理力学响应无明显影响,本文基于工程实际参数选取100 MPa及150 MPa。

(3)基于已有的试验结果及研究选取冰碛物摩擦系数取值为0.4,矿块摩擦系数取值为0.5。

图7四种裂缝宽度的表征单元模型

a—模型内部结构;b—模型内颗粒单元分布第16卷第11期徐柱园等:预防某铜矿井下泥石流的安全措施及试验研究

4.2 数值模拟结果分析

由于冰碛物细颗粒在运移过程中的运动速度远大于矿块颗粒,因此假定表征单元内矿块颗粒保持固定,通过分析 60 s计算时步内冰碛物细颗粒如何从混凝土板裂缝运移至矿块内部,进而探明冰碛物细颗粒在混凝土板裂缝间的运移规律。

图8为计算时步60 s内无裂隙通道表征单元数值模拟结果,由图可知:4种裂缝宽度下冰碛物细颗粒的运移量由小到大分别为:1 倍粒径宽度裂缝< 1.5 倍粒径宽度裂缝<2 倍粒径宽度裂缝<2.5 倍粒径宽度裂缝。

图8考虑混凝土板开裂的冰碛物细颗粒运移模拟结果

a—T=10 s时;b—T=20 s时;c—T=30 s时;d—T=40 s时;e—T=50 s 时;f—T=60 s时

结果表明当混凝土板裂缝宽度与冰碛物细颗粒粒径一致时,由于颗粒间相互摩擦作用下使得细颗粒无法通过裂缝进行运移,而增大裂缝宽度增大后便无法约束冰碛物细颗粒的运移行为;由此可得,布置混凝土板能有效阻止冰碛物细颗粒的运移,当混凝土板开裂后,冰碛物虽能通过开裂裂缝进行运移,但总体运移量显著降低。

5 结论

本文依据高海拔地区采用自然崩落法采矿的某铜矿移动区治理为实例,基于相似模拟试验设计理论进行三维物理模拟放矿试验,并采用离散元软件FLAC3D模拟放矿过程中不同混凝土挡板裂隙条件下细颗粒的迁移过程,通过对试验和数值模拟结果进行分析得出以下结论:

(1)根据放矿试验可知:上部冰碛物覆盖层中标识物随放矿过程,其出现时间和放出质量占比规律表现为:无挡板条件>有裂隙挡板条件>无裂隙挡板条件。且矿石贫化度变化规律表现为:无挡板条件>有裂隙挡板条件>无裂隙挡板条件。说明混凝土挡板能够有效抑制回填体细颗粒向下运移,并减少矿石贫化。

(2)根据数值模拟试验可知:4种裂缝宽度下冰碛物细颗粒的运移量由小到大分别为:1 倍粒径宽度裂缝<1.5 倍粒径宽度裂缝<2 倍粒径宽度裂缝 <2.5 倍粒径宽度裂缝,同样表明:布置混凝土板能有效阻止冰碛物细颗粒的运移,当混凝土板开裂后,冰碛物虽能通过开裂裂缝进行运移,但总体运移量显著降低。

(3)结合物理模型试验和数值模拟分析可得:增加混凝土板,能有效控制上部冰碛土细颗粒随放矿过程在矿山深部产生局部细颗粒富集,从而控制井下泥石流的物源条件,进而降低井下泥石流发育风险。因此在塌陷坑回填时,人为设置混凝土,是井下泥石流防治的一项重要措施。